過濾器新油的清潔度以及應(yīng)如何杜絕污染物侵入

本文節(jié)選自 《實用過濾器技術(shù)》

新油的清潔度

液壓系統(tǒng)設(shè)計者的經(jīng)驗和知識越豐富,他為取得滿意的清潔度所作的考慮也就越多。已經(jīng)知道能影響一個系統(tǒng)的污染度和壽命的明顯因素有:過濾器的質(zhì)量、對污物入侵的防備在裝配前和裝配期間各元件的清潔度保證等。但是,調(diào)查表明,也有許多系統(tǒng)所加新油,其污染程度超過了元件污染耐受度的限度。已經(jīng)發(fā)現(xiàn),我國有些新油的污染度達(dá)到NAS11級之高。

調(diào)查還表明,新油中會含有很多的水分,水與不穩(wěn)定的添加劑結(jié)合會生成沉積物。

國際標(biāo)準(zhǔn)有ISO4021作為如何從管路取樣的標(biāo)準(zhǔn)。美國ANSI/B93.44是如何從油箱取樣的方法標(biāo)準(zhǔn),但沒有人推薦這一方法,可能不切合實際。

液壓油液中的水,可能是以游離狀或以溶解在油中的形式存在,或兩者兼有。游離水可能呈沉淀狀態(tài),也可能因比重之差而與油分離,或者呈乳化狀。當(dāng)油液受油泵的機(jī)械作用或經(jīng)過管路油孔而完全分散時,總會形成乳化狀的。一般來說,含有表面活性添加劑或污染物的油液往往同水形成較牢固的、完全不分離的乳化液。雖然大多數(shù)添加劑和抑制劑都為特定的目的而加入油中,但它們的存在常常又起到有害的作用,即傾向于形成堵塞過濾器的沉積物。為檢查這種傾向,應(yīng)做可過濾性試驗。“可過濾性因素” 越低,在過濾器出現(xiàn)完全堵塞之前,通過被試濾器的油液就越少。

杜絕污染物的侵入

由于外界污染物的侵入被認(rèn)為是保持系統(tǒng)清潔度的主要污染源,也是過濾器需要濾除的新污染物的主要對象。為有效地控制系統(tǒng)的污染度,必須查明所有的污染物侵入的來源并限制其侵入量。有兩個重要的侵入渠道:一是裝在油箱上的透氣裝置,二是油缸活塞桿上的防塵密封。

在采用對小顆粒敏感的元件構(gòu)成的系統(tǒng)中,油箱上部安裝的空氣濾會大大影響系統(tǒng)的壽命和可靠性。遺憾的是,人們很少注意或考慮到對空氣濾的要求。筆者在2007年的實際考察證明,這種空氣濾的分離能力比裝在系統(tǒng)中的油過濾器的分離能力差2~3個數(shù)量級。顯然,這種不可思議的、不合理的現(xiàn)象必須加以糾正。有理由認(rèn)為,應(yīng)該象循環(huán)油液過濾器所規(guī)定的那樣,對透氣裝置(空氣氣濾)也應(yīng)規(guī)定對顆粒大小的過濾能力。

能通過防塵密封點進(jìn)入系統(tǒng)的污物是系統(tǒng)污染的另一個主要來源,也是活塞桿壓力密封圈磨損和桿密封處泄漏的主要原因。為評定防塵密封圈的工作壽命和污染物侵入特性,美國流體動力研究中心費奇等作了六年的努力,結(jié)果提出了SAE/ANSI標(biāo)準(zhǔn)試驗方法(美國機(jī)動車工程師協(xié)會/美國國家標(biāo)準(zhǔn)協(xié)會)。現(xiàn)介紹如下:

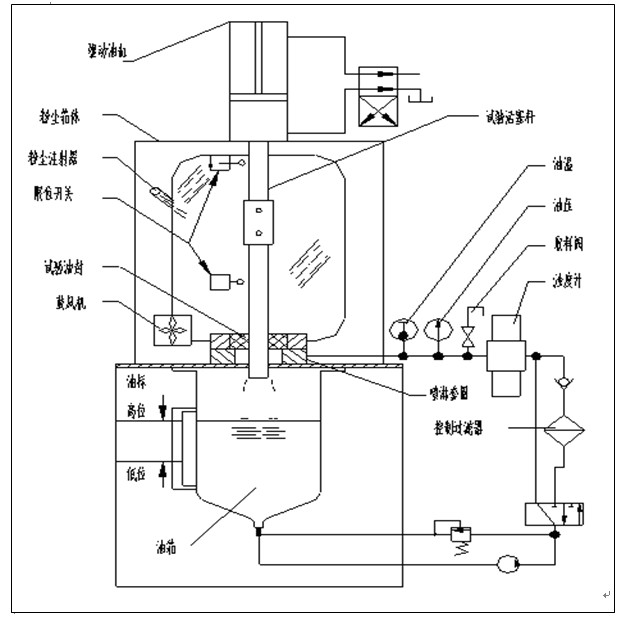

密封點侵入污染試驗臺

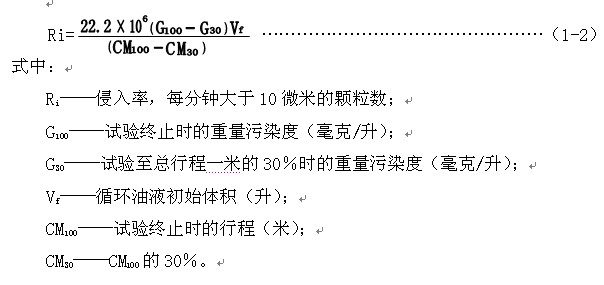

試驗用如圖1-5所示的裝置。在以15.25米/分的速度往復(fù)通過防塵密封試驗件的活塞桿周圍,始終保持循環(huán)空氣中含AC粗灰量為1克/米3。密封件下方以熱油霧噴洗,使活塞桿上的侵入物掉進(jìn)循環(huán)油液中。當(dāng)循環(huán)油液的污染度達(dá)到140毫克/升或往復(fù)運動達(dá) 12,200米行程時,結(jié)束試驗。 這個試驗方法的過程,用了超過250多個防塵密封件,它們來自美國和歐洲的各主要防塵密封件廠。最后的26個防塵密封件試驗,用于對本試驗法作最后鑒定。這個方法作為工作標(biāo)準(zhǔn)的實用性和試驗結(jié)果的意義當(dāng)然很大。 根據(jù)總行程(米)的30~100%期間試驗出現(xiàn)的每分鐘10微米和大于10微米尺寸顆粒的平均侵入顆粒數(shù),可用一個數(shù)值Ri來表示防塵密封件的功能。計算這一侵入率的方程式是: 污染源 在一個液壓系統(tǒng)中,為了將系統(tǒng)油液中的固體顆粒(及其它有害物質(zhì))過濾掉,設(shè)計制造成這樣一個液壓輔機(jī)(或稱液壓元件)就稱它為液壓過濾器。它的功能就是防止液壓系統(tǒng)發(fā)生繼發(fā)性破壞(如磨損),如果它的性能下降,還會由于它成為另一個污染源而產(chǎn)生新顆粒去損害另一些元件。例如:油泵產(chǎn)生了磨損,排油量降下,它新產(chǎn)生的金屬顆粒(磨削力加強(qiáng))又去磨損閥類和油缸等元件。 由于過濾器能有效的將危害元件的污染雜質(zhì)顆粒從油液中分離出來,就能有效地讓系統(tǒng)中各個元件能正常工作,使系統(tǒng)發(fā)揮出設(shè)計應(yīng)有的性能,可靠地工作,提高設(shè)備使用效率。 飛機(jī)液壓專家們做了統(tǒng)計:飛機(jī)液壓系統(tǒng)發(fā)生的故障,70%是由于系統(tǒng)產(chǎn)生的污染造成的。系統(tǒng)中某一元件由于污染造成磨損、卡孔、油液變質(zhì)都是污染造成的,一個元件的故障就是整個系統(tǒng)的故障。元件都能正常工作,系統(tǒng)的工作壽命也就延長了。

相關(guān)技術(shù)

2、如涉及作品內(nèi)容、版權(quán)和其它問題,請在30日內(nèi)與本網(wǎng)聯(lián)系,我們將在第一時間作出適當(dāng)處理!有關(guān)作品版權(quán)事宜請聯(lián)系:+86-571-88970062

- 2025年一季度通用機(jī)械行業(yè)企業(yè)動態(tài)匯總

- 浙江省抽查100批次閥門產(chǎn)品,7批次不合格

- 江蘇省緊固件行業(yè)協(xié)會召開常務(wù)理事擴(kuò)大會議

- 德國波勒過濾器公司采購總監(jiān)Sabine Stejskal一行蒞臨艾坦姆合金調(diào)研考察

- 聊城軸承小鎮(zhèn)的“智造”先鋒:華工軸承的成長啟示

- 西北軸承鐵路車間開展現(xiàn)場優(yōu)化專項行動

- 我國最大超深油田油氣產(chǎn)量當(dāng)量累計超2000萬噸

- 百萬噸級!我國首個海上CCUS項目開鉆

- 陜鼓簽約百萬噸CCUS示范項目

- 瓦軸集團(tuán)智慧攻堅 巧解生產(chǎn)難題

- 國際事業(yè)公司駐緬機(jī)構(gòu)全力保障緬甸災(zāi)區(qū)用油

- 中油測井自主研發(fā)新技術(shù)煤中“淘”氣