氟塑料襯里閥門設計制造規范

本文節選自 《氟塑料襯里閥門》(黃銳、胡遠銀、錢知勉 主編)

1、氟塑料襯里閥門設計規范

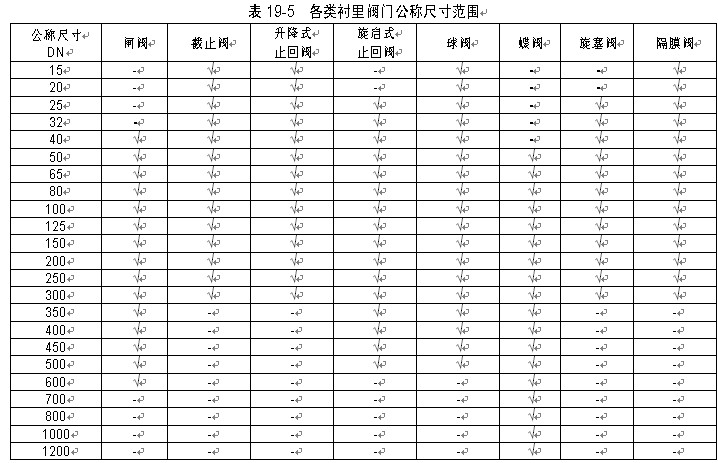

氟塑料閥門襯里的公稱尺寸,按表19-5所列氟塑料襯里閥門的公稱尺寸選取。如有特殊要求,按合同約定。

氟塑料襯里閥門的技術條件按HG/T 3704—2003《氟塑料襯里閥門通用技術條件》或相應金屬閥門的設計規范。

由于氟塑料襯里閥門有其自身的特點和要求。因此還必須滿足下列技術要求:

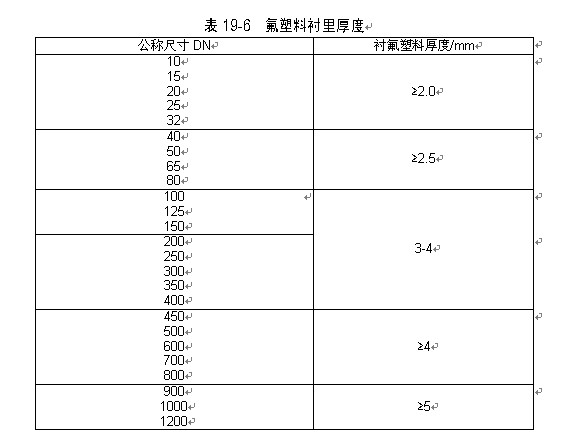

閥門殼體的最小壁厚按照GB/T 12224標準中的規定,根據不同類型不同結構的閥門,其壓力等級按PN10、PN16和PN25選取,但此壁厚不包括襯里層厚度,襯里層厚度推薦采用表19-6的尺寸。也可按供需合同要求確定。

法蘭連接氟塑料襯里閥門的結構長度按GB/T 12221 的規定,對夾連接氟塑料襯里閥門的結構長度按GB/T 15188.2的規定。在我國經濟發展過程中,引進了大量國外先進技術和設備,與其相連接的閥門結構長度各不相同,因此可根據具體情況,確定其結構長度。

氟塑料襯里閥門的法蘭連接尺寸按GB/T 9113的規定或行業標準的規定。也可根據需要,采用國外法蘭標準,在供需合同中應明確規定。連接方式不得采用焊接連接。因為氟塑料會因焊接過程中的高溫而變形損壞,以免影響閥門安裝質量和使用性能。

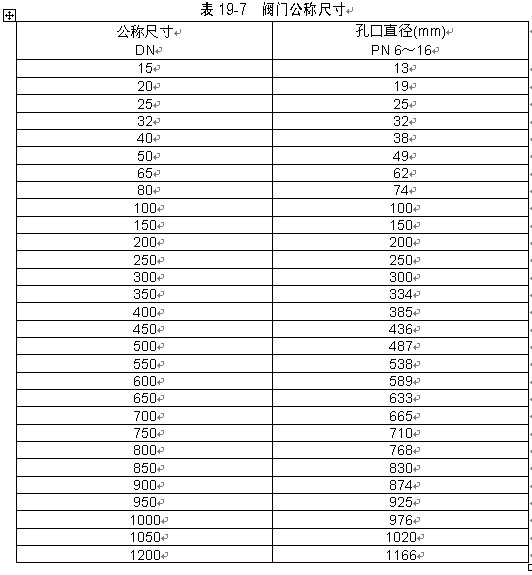

氟塑料襯里閥門公稱尺寸按表19-7的推薦。對于有掃線要求的閥門,按需要由供需雙方約定。

氟塑料襯里閥門的手輪或板手上開啟力所需要的最大扭力應不超過360N。板手應不長于兩倍的閥門結構長度。

如果要求閥門提供鎖定機構。鎖定機構應設計為在開啟或關閉位置鎖定閥門。

配有手動或動力驅動裝置的氟塑料襯里閥門應有一個可見的位置指示器以指示關閉件的開啟和關閉位置。對于旋塞閥和球閥,其板手或位置指示器,當閥門在開啟的位置,應與管道在一直線上,當閥門在關閉位置,應橫置于管道上。 指示器的標識要清晰,位置顯示要準確。

操作裝置和閥桿加長裝配應提供一種防止由閥桿或閥蓋密封泄漏引起的在機構中壓力聚集的方法。外部的連接應于以密封,例如用墊片或O形圈,以防止外介雜質進入機構。

驅動裝置還可采用電動、液動、或氣動方式;裝置與閥蓋或閥桿加長裝置的連接面應設計成能防止零件的錯誤或不當的裝配;傳動裝置的輸出應不超過閥門的驅動鏈的最大載荷能力。

閥桿應設計有防噴出機構,以防止在閥桿填料或保護圈卸去后在內壓下閥桿噴出。

2、氟塑料襯里閥門的內部設計

通用閥門的設計,只需考慮閥門鑄件的鑄造工藝性和結構的合理性就行了,對于氟塑料襯里閥門來說,這還不夠,還要考慮氟塑料襯里的模壓工藝性、生產成本、流道暢通等問題。

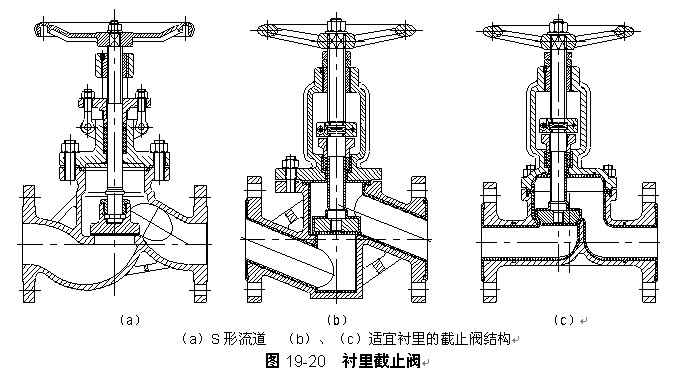

例如氟塑料襯里截止閥(圖19-20),其S形的閥門殼體流道設計,在鑄造工藝性上沒有什么問題,如果是氟塑料襯里截止閥設計成這樣的結構,氟塑料襯里模壓工藝將無法實現。為了滿足氟塑料襯里模壓的工藝性要求,又符合截止閥的一般性能參數規范,氟塑料襯里截止閥應設計成圖19-20(b)和(c)的樣式。

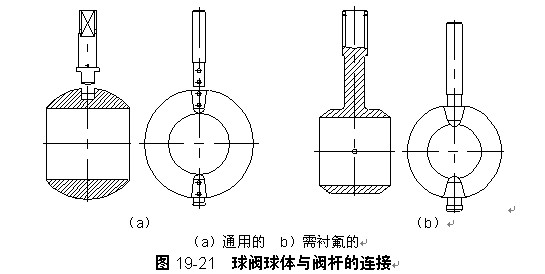

又如球閥(圖19-21)的球體與閥桿,蝶閥的蝶板與閥桿,通用閥門的設計是分開的。如果氟塑料襯里球閥和蝶閥采用這樣的連接方式,氟塑料襯里工藝性沒有什么問題但使用效果上有問題。閥桿與球體(蝶板)聯接部位在反復交變受力過程中,容易損壞襯里層,導致襯里層破壞,鋼質骨架會受到腐蝕性介質的腐蝕而失效,從而縮短閥門使用壽命。所以,在設計中,通常設計成連體形,實踐證明,這樣的設計,使用效果良好。

氟塑料襯里閥門的內部設計形狀應盡量簡潔、要充分考慮模具制造的簡易,模壓工藝的合理,制造成本的低廉,并保證介質流動順暢,要求襯里面平整,所有轉角處呈圓弧過渡,圓弧半徑R≥2mm.

氟塑料襯里閥門的殼體承壓件,如采用焊接方式,其焊縫應設計為連續焊,焊縫應打磨平整,無棱角銳邊。焊縫應符合GB/T 150的規定。

法蘭面的氟塑料襯里應設計成襯滿密封面,并且有扣緊基體的設計結構,防止脫殼(圖19-22)。

氟塑料襯里閥門襯里層厚度不得小于2 mm。因為氟塑料是高分子材料,具有吸收少量與其接觸的氣體的特性。隨著溫度升高,材料體積膨脹,分子之間空隙增大,滲透吸收就加劇,只有適當增加厚度才能減少滲透。因此,在襯里層設計時采用增加厚度來彌補這一缺陷,經過試驗氟塑料襯里層厚度在1.5 mm以上就無滲透。所以氟塑料襯里層厚度δ≥2 mm較為合適。

氟塑料襯里閥門襯里層的表面應當光滑平整,無氣孔、裂紋、夾雜等缺陷。法蘭的翻邊處及其他轉角處應色澤均勻,無泛白現象。

氟塑料材料必須符合相關材料標準的規定,其密度最好選用≥2.16 g/cm³的氟塑料,材料應純凈,色澤均勻,不允許有雜質存在。目前常用的氟塑料有:FEP(F46)、PFA、PTFE(F4)、ETFE(F40)等。當然,還有塑料PO、PE等。隨著新型塑料工程材料的不斷出現,將給襯里閥門增添更多的品種。

用于食品、醫藥、衛生級閥門襯里材料,除上述要求外,還要求氟塑料無毒、無菌、無雜質、清潔衛生等。嚴禁使用再生、回收材料,無牌號的材料。

氟塑料襯里閥門的連接螺栓應選用適合于閥門的工況和壓力額定值的螺栓。雖然氟塑料襯里閥門所適用的壓力和溫度不高,但在低溫工況和一些特殊工況,其連接螺栓就不能隨便選用。

上述這些對氟塑料襯里閥門的設計要求,是近些年來,我國工程技術人員學習國外先進技術,勇于實踐的經驗總結。

當然,還有很多設計和工藝方法能滿足襯里閥門的特殊要求,如最近發展起來的滾塑工藝、噴塑工藝,還有熱噴涂陶瓷、納米復合材料等新工藝、新技術、新材料在閥門襯里上的應用,都獲得成功,取得非常好的效果。

3、氟塑料襯里閥門的制造

氟塑料襯里閥門的制造與通用閥門的制造基本方法相同,只是后續襯氟工藝有所不同,因此本文只討論不同的地方。

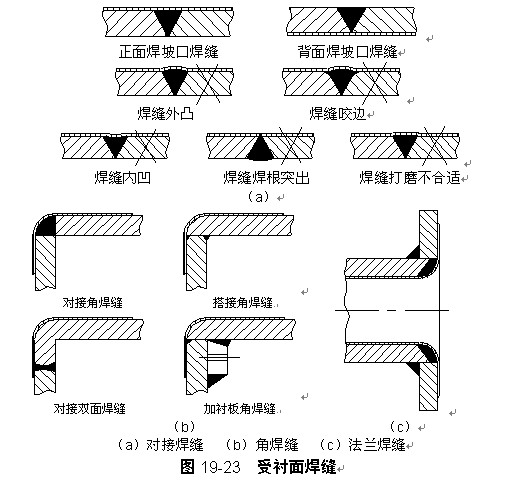

氟塑料襯里閥門,不論殼體材料是鑄鐵件、碳鋼件,還是低溫鋼、不銹鋼件都應符合相應的材料標準,閥門殼體如果是鑄件,采用精密鑄造為佳,精密鑄件的幾何尺寸較好;如果是鍛件,應采用模鍛,模鍛尺寸準確,便于襯里。無論是鑄件還是鍛件都應進行熱處理退火,消除應力變形,保持殼體尺寸規范。如果是鋼板拼焊件(圖19-23),焊縫應符合GB150的規定,焊縫不得采用點焊、間斷焊,更不得采用鉚接方式。

氟塑料襯里閥門受襯面的焊縫應打磨平整,焊縫凸出高度≤0.5mm。如圖16所示,打“×” 為不合格件。焊縫不得有氣孔、咬邊、裂紋以及任何其他形式得表面孔洞及未焊縫透等缺陷。不合格時,可以修補。修補后仍應符合上述要求。

氟塑料襯里閥門的機加工,焊接等工序必須在氟塑料襯里之前完成。受襯面的焊渣、油污、飛濺物等雜物應予以徹底清除。襯里前,應按GB/T 8923《涂裝前鋼材表面處理規范》中的St2級要求進行除銹處理。承壓殼體在襯里前最好能做強度試驗和密封試驗。發現孔洞或需要加強的地方應按 GB 150的規定進行焊補,不得在襯里后再行焊補。

氟塑料襯里閥門的模具材料應選擇焊接性能好的低碳鋼或低合金模具鋼材料。為了降低生產成本,常用25鋼、30鋼的棒材、板材或管材。模具設計應按照產品圖和鑄件(鍛件)的實物尺寸來設計。根據閥門零件大小,計算好模具膜壓時的承受壓力,確定模具強度;根據氟塑料的收縮率和襯里層厚度,確定模具模腔的空間三維尺寸,模膛表面的粗糙度,原則上愈高愈好,一般應不低于Ra1.6。模具表面粗糙度值愈高,襯里層表面的質量也愈高,愈光滑,也愈容易脫模。但對于為了保證裝配質量,需要機加工的襯氟塑料面可降低要求,減少生產成本。

模具的制作加工最好采用數控機床加工,也可采用線切割、電火花加工,還可采用普通機床,人工控制加工,根據生產規模與企業實際情況而定。模具制作的好壞對襯里層質量影響很大,必需由有經驗的模具鉗工來完成。

氟塑料襯里閥門的襯里加工需要有相應的膜壓設備,如壓力機、加熱爐、稱料用的天平以及鉗工工具,工作臺等。

根據生產規模、品種規格選用相應的壓力機,參照表19-8。

加熱設備應根據產品和種類、規格來合理選購加熱爐。加熱爐的內腔應能滿足閥門的最大體積和模具體積所占的空間的要求,加熱爐的功率應能滿足模壓工藝的需要,升溫時間符合襯里工藝要求。加熱爐應有溫控裝置和溫度表,溫度表的正負誤差不超過5℃。

模壓工藝以聚全氟乙丙稀(FEP )為例, FEP(F46)可在330-350℃壓縮成型。如果溫度超過350℃即很難將工件從模具中取出,還可能使模具受侵蝕,理想的成型壓力是5~8Mpa;冷卻時在溫度降到200℃前須維持此壓力,如不保持此壓力的話,會在襯里表面產生凹坑和氣孔。待溫度下降至常溫出模。

氟塑料襯里車間應保持良好的工作環境,注意生產安全,特別是人生安全,這是其特殊工作性質決定的。

(1)聚全氟乙丙稀(FEP)在燒制過程中或樹脂溫度達(230℃)的高溫場所必須安裝局部排風設備進行充分換氣,切勿吸入分解氣體,達到360℃高溫時,熱分解加劇,可能產生氟化氫氣體。人吸入此氣體可能出現類似患流感時的綜合癥狀。

(2)抽煙前應洗手,因為粘有聚全氟乙丙稀(FEP)粉末吸煙有可能吸入分解氣體。

(3)聚全氟乙丙稀(FEP)燃燒時會產生有毒氣體,絕對不允許燃燒廢料,廢料應采用填埋處理,或委托專業廢棄物處理公司處理。

(4)模壓工作間應保證人流和物流暢通,車間內應設人行通道(1.5m寬)和車行通道(3m寬)。對危及人身安全的設備及區域應設置安全標志牌。

(5)各種高壓電線電纜應安置在專門的地溝或管道內,模具應設置專門的貨架分類存放,定期檢查,保證精度,工作面不得有銹蝕損壞。氟塑料等貴重原材料應有專門的存放庫房,并由專人負責保管。工具應擺放整齊。

(6)模壓車間應保持空氣流通、清潔衛生,有良好的工作環境,做到安全生產。

相關技術

2、如涉及作品內容、版權和其它問題,請在30日內與本網聯系,我們將在第一時間作出適當處理!有關作品版權事宜請聯系:+86-571-88970062