螺桿壓縮機油換熱器和后換熱器泄漏改進措施

螺桿壓縮機油換熱器和后換熱器的泄漏原因分析及改進措施

張 平

(湖北登峰換熱器有限公司,湖北大冶435100)

摘要:介紹了螺桿壓縮機油換熱器和后換熱器產生泄漏的原因分析和改進措施,采用高效的管片式結 構制造的換熱器才能徹底解決振動問題,高效、高可靠性的管片式換熱器是壓縮機換熱器發展的方向。

關鍵詞:壓縮機;換熱器;管片式換熱器

中圖分類號:TH455 文獻標識碼:B

2005年6月,收到某壓縮機有限公司從最終壓 縮機用戶退回的油、后換熱器共4臺產品,該批產品 出廠使用僅3~6個月,用戶反映上列油、后換熱器 全部泄漏,尤其后換熱器泄漏特嚴重。

1 拆檢情況

2005年7月,對換熱器進行拆檢分析。將上列 4臺換熱器編號為1#~4#,先拆開兩端的進出水蓋 和回程水蓋,對換熱器殼側作氣壓試驗檢查,浸入水 中找出泄漏的換熱管并對其標識,對個別泄漏換熱 器進一步拆檢,取出部分泄漏的換熱管,并將換熱管 的泄漏部位用線切割法剖開觀察。

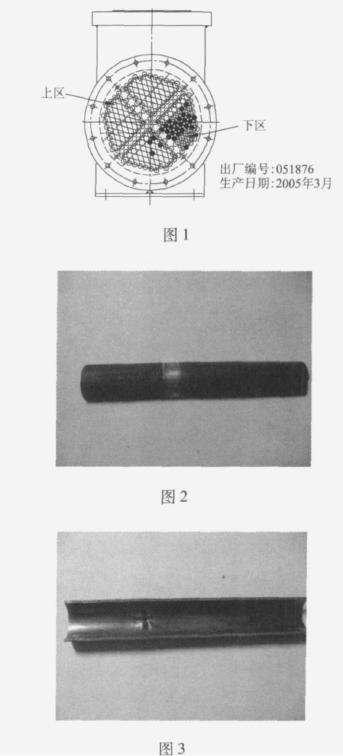

殼側經2·0MPa的氣壓檢查。芯組下區的右上 部發現不同程度的換熱管泄漏,詳見泄漏管子排列 圖(圖1)。將泄漏的換熱管取出后,換熱管在中間 隔板支承處斷裂,斷口不規則,斷口邊的換熱管已磨 損成凹陷(圖2),其余外表面光潔完好。其中3號 后換熱器使用6個月,拆開兩端水蓋,用戶已堵管 11支。此臺換熱器堵管較多,將全部管束取出,換 熱管在中間隔板支承處有斷裂和磨損。穿孔部位用 線切割法剖開觀察,管內壁嚴重腐蝕,附著綠色粉 末,有多處局部凹陷點腐蝕穿孔,直徑約0·6~0·8 mm(圖3)。

2 泄漏原因分析

四型換熱器換熱管材質選用鐵白銅,材料牌號BFe10-1-1,執行標準GB8890-1998。鐵白銅管的耐蝕性能較黃銅管和紫銅管好,并且大多數換熱 器制造廠家使用黃銅管和紫銅管作為換熱管,所以 換熱管選材沒有問題。另外對用戶的換熱水質進行 取樣分析,水質基本符合工業用水的要求。管內壁 出現嚴重腐蝕,附著綠色粉末,有局部凹陷點腐蝕穿 孔,不是管材和水質造成的。

拆檢情況見表1。

2·1 產品結構分析

油、后換熱器均為管殼式結構,芯組內均設置分 程隔板,殼體用?219無縫鋼管制作,隔板材料為δ2 mm的Q235A鋼板。

后換熱器殼體內隔板布置和分區情況:殼側空 氣進出口邊緣各有一塊隔板,弓形缺口朝下,殼體中 間有一塊隔板,弓形缺口朝上。依據隔板支承傳熱 管數,芯組可分為3區:上區是每支傳熱管有空氣進 出口邊緣的兩塊隔板支承,計有7排共86支傳熱 管,隔板支承間距依次為隔板間距300 mm、596 mm、300 mm;中區每支傳熱管有3塊隔板支承,計4 排64支傳熱管,支承間距為300 mm;下區每支傳熱 管只有中間一塊隔板支承,計7排86支傳熱管,兩 端管板至中隔板的間距為596 mm。

油換熱器殼體內隔板布置和分區情況:殼側油 進出口邊緣各有一塊隔板,弓形缺口朝下,殼體中間 均布15塊隔板,弓形缺口間隔朝上、朝下布置,隔板 間距120 mm。

隔板拆檢情況:對3#后換熱器的3塊隔板進行 檢查,空氣進、出口端的兩塊隔板管孔均磨損正常, 中間隔板的中區部位管孔、磨損情況同上,但下區的 管孔已嚴重磨損和變形,管孔已擴大0·4~0·5 mm。 對4#油換熱器的隔板進行檢查,所有隔板管孔均磨 損正常。

2·2 介質流速大

此型后冷器殼側空氣流量大,其質量流速為 102 kg/m2. s,巨大的氣流橫向掠過換熱管,產生激 振,使換熱管外壁與隔板劇烈碰撞,形成機械碰傷和 疲勞損傷。因為后冷器隔板間距大,最大處跨度達596 mm(因氣側阻力損失指標約束,不允許增加隔 板,縮短間距),加劇了管子與隔板的劇烈碰撞,形 成機械碰傷和疲勞損傷。另一廠家壓縮機后冷器, 其傳熱管的規格、牌號與上列壓縮機的后冷器相同, 但它的隔板間距只有230 mm,空氣質量流速只有 70 kg/m2. s,雖然其隔板厚度只有1 mm,因其隔板 跨距較小、芯組剛性較好;同時其空氣質量流速較 小,氣流引起的激振較低,所以壓縮機的后冷器可靠 性能好,能安全連續運行。

從上面分析可知,因換熱器結構原因,換熱管外 壁與隔板的劇烈振動是造成換熱管破壞的主要原 因。

3 整改措施

3·1 在原型的基礎上再增加4塊支撐板,隔板厚度 改為4 mm

2005年7月,通過對泄漏的后換熱器拆檢分 析,發現傳熱管斷裂全部集中在下區(中間只有1 塊隔板支撐),為此,增加4塊支撐板,以增加下區 一部分傳熱管支承點,減少由于空氣進出過程中對 換熱管造成的振動,增強了芯組的剛性,減少了單根 換熱管個體振動的頻率及振幅,從而提高了產品防 振動性能。執行此方案改進的產品經2年使用效果 較好。

3·2 調整端部加強板的安裝角度

將端部的加強板轉動45°,增加芯組下區部分 區域管子的支撐點(單支撐點變為3支撐點,將原 泄漏部位的傳熱管全部覆蓋),加強了部分損壞“重 災區”的可靠性能(此方案去年七月份在某壓縮機 后冷器上已采用,對傳熱性能無影響);同時將原套 管結構改為拉桿套管結構,增加隔板組剛性,減小隔 板的振動。

3·3 采用高效的管片式結構

管殼式換熱器因換熱管與支撐板之間有不可克 服的間隙存在,增加支撐板后,可以減少由于空氣或 油進出過程中對換熱管造成的振動,從而提高產品 防振動性能,但此方案不能從根本上解決振動問題, 泄漏的隱患隨時存在。使用管片式的換熱器,該結 構傳熱管與散熱片緊密連接,抗振性能好,只有采用 這種結構的換熱器才可徹底避免以上振動問題的質 量隱患。國外壓縮機中大量采用這種管片式結構 (圖4)。

為了有效地解決壓縮機油、后換熱器質量問題,對上面的4型換熱器,從2005年12月開始采用管 片式結構制造,經實際使用技術性能指標均可達到 原要求。管片式結構的芯組整體剛性強、抗振性能 好,經2年使用無泄漏情況發生。

4 結語

螺桿壓縮機在各行各業的應用廣泛,提高換熱 器的使用壽命,不僅要從換熱水質和材料選用上考 慮,還要從產品本身結構和換熱元件上考慮。從國 內、外壓縮機使用情況看,采用高效的管片式結構制 造的換熱器是最可靠和最經濟的,是壓縮機換熱器 發展的方向。

作者簡介:張平(1968-),男,高級工程師,研究方向:換熱器和壓力 容器產品的研發、設計和制造。

標簽:

相關技術

2、如涉及作品內容、版權和其它問題,請在30日內與本網聯系,我們將在第一時間作出適當處理!有關作品版權事宜請聯系:+86-571-88970062