污泥脫水臥螺離心機最優差轉速

污泥脫水臥螺離心機最優差轉速

朱桂華1,任繼良1,張玉柱1,孫欣2

(1.中南大學機電工程學院,湖南長沙410083,E-mail:zhuguihuaok@163.com;2.三一重工泵送事業部研究本院)

摘要:利用Solidworks軟件對臥螺離心機內污泥流體進行三維建模,結合CFD軟件fluent選用RNG k~ε湍流模型與多重參考系(MRF)模型,對離心機內固液兩相流進行模擬仿真,得到不同差轉速下離心機流道內流體的壓力、速度云圖,得出出渣口污泥含水率與差轉速的關系曲線。通過實驗驗證,仿真與實驗結果有較好的一致性,所分析的離心機最優差轉速約為50 r/min時,出渣口污泥含水率最低,且該離心機可以工作的最低差轉速約為5.1 r/min。

關鍵詞:離心機;差轉速;MRF模型;含水率

中圖分類號:TU992.3;TD433文獻標識碼:A

文章編號:1006-2343(2012)02-109-04

城市污水處理廠的污水通過物理化學法及生物法經多道池沉降處理后,得到含水率約為97%的污泥(后面稱其為原污泥),再經機械法脫水后,污泥含水率大多仍高達70~80%,使得污泥運輸、填埋、固化成本高,土地占用面積大,且因污泥返溶、滲出等造成填埋地的二次污染,影響周邊生態環境[1]。國家環保部于2010年11月26日發布了《關于加強城鎮污水處理廠污泥污染防治工作的通知》,要求“污水處理廠以貯存(即不處理處置)為目的將污泥運出廠界的,必須將污泥脫水至含水率50%以下”[2]。將污泥含水率降低至50%以下,有非常巨大的意義。以不變固相質量為1,對應不同含水率的液相質量及污泥總質量如表1,由表1可知,將含固量為1 t的污泥含水率從97%降低至50%,即將污泥總質量從33.3 t降低至2 t,為污泥的后續處置大大降低成本,也為資源化利用創造了條件。

原污泥常采用臥螺離心機來進行固液分離處理。離心機是利用兩不互溶介質間的密度差、在高速旋轉的轉鼓內產生強大的離心力進行固液分離的設備[3],在混合介質的分離方面具有很明顯的優點:其結構簡單、占地面積小、安裝方便、處理工藝簡單、連續作業、分離效果好等[4]。影響臥螺離心機固液分離效果的因素主要有:分離因素、長/徑比(即轉豉總長度與內直徑之比)、差轉速、處理量、轉鼓轉速、轉鼓半錐角、螺旋葉片的螺旋升角和導程等[5]。王文志[6]從操作參數和工藝條件等方面分析了影響離心機分離效果的主要因素;任欣、田園等[7]定性地分析了差轉速對煤泥分離效果的影響。但因差轉速的變化引起離心機固液分離效果研究很少見,離心機實際應用中,基本是憑經驗調節差轉速,缺乏科學依據,本文則研究不同差轉速下原污泥固液分離效果并提出最優差轉速。

1·離心機內固液分離CFD仿真

擬對臥螺離心機流道內的污泥在不同差轉速下的流動及固液分離過程進行計算流體動力學(Computational FluidDynamics,簡稱CFD)仿真。

1.1離心機工作原理及結構參數

臥螺離心機主要由轉鼓、螺旋推料器、差速器、主輔電機、機座、罩殼、減震器等部件組成,如圖1所示。

工作時轉鼓、螺旋推料器同時同向高速旋轉,轉鼓與螺旋推料器在差速器的作用下形成一定的差轉速(數值可由變頻器程序控制調節)。原污泥經進料管的中心孔進入高速旋轉的轉鼓內,在高速旋轉產生離心力的作用下,由于固液兩相密度差的緣固,固相顆粒迅速甩向轉鼓內壁并沉積在內壁上,與轉鼓作相對運動的螺旋推料器上的螺旋葉片不斷地將沉積在轉鼓內壁上的固體顆粒刮走并推向出渣口。分離后的清液經出液口溢流出轉鼓,從而實現對原污泥的固液連續分離。

選用某公司生產的WL250型雙電機臥螺離心機進行分析,其轉鼓參數與螺旋推料器的主要結構參數分別如表2和表3:

1.2計算區域及網格劃分

對實際流體作如下假設:1)流道內流體為連續且不可壓縮流體;2)不考慮轉鼓和螺旋共同作用時在錐段處對污泥的擠壓作用產生的熱影響;3)進、出口流體處于恒定流;4)高速旋轉時轉鼓內壁與螺旋葉片頂端的間隙為0,屬于理想推料,并且不考慮磨損。

針對臥螺離心機流道內的流體,采用solidworks建立三維模型然后導入CFD前處理gambit中,選取流道內流體流動區域作為計算域并在gambit中進行網格劃分,網格的劃分對于CFD數值模擬的求解具有關鍵作用,網格質量的好壞直接影響數值模擬過程的穩定性、收斂性、速度與精度[8]。網格類型選為非結構網格,總計347 834個混合型體網格單元數目,如圖2所示。

1.3 CFD計算模型與邊界條件

MRF模型是旋轉單元體的穩態近似[9]。本文采取MRF模型進行仿真計算,湍流模型選取RNG k-ε模型,已有不少文獻[10-12]提出RNG k-ε模型模擬兩相分離時仿真與實際吻合較好。壓力-速度的耦合計算采用SIMPLE的方法,由于流動具有強旋轉特性時,采用QUICK差分格式[13]。

按照原污泥流量3 m3/h在常態下折算出臥螺離心機進口流體流速為1.70 m/s,臥螺離心機轉鼓轉速設定為5 000r/min,選取十組差轉速數據仿真分析得到出渣口污泥含水率,差轉速分別為30 r/min、40 r/min、50 r/min、60 r/min、70r/min、80 r/min、90 r/min、100 r/min、110 r/min、120 r/min。計算邊界條件:

(1)離心機進口采用速度進口邊界條件,假設流體是均勻進入且進口流速垂直于進口管道橫截面,湍流強度為5.17%,水力直徑為進口直徑25 mm;

(2)離心機出液口、出渣口速度未知,出口邊界條件定義為outflow;

(3)流道內與流體相接觸的壁面都設定為moving wall(rotational),所有壁面上流體都滿足速度無滑移條件。某污水處理廠的原污泥固液兩相流體主要參數如下:固相密度ρs=1 051 kg/m3,動力粘度μs=0.02 Pa·s,顆粒平均粒徑ds=0.01 mm,固相體積分數αs=3%,液相密度ρl=1 000 kg/m3,動力粘度μl=0.001 Pa·s。

2·實驗研究

2.1污泥處理實驗裝置

原污泥通過泥漿泵送入離心機內,用流量計來測量原污泥進料流量;壓力傳感器用來檢測離心機進口壓力,另外采用干燥箱對出渣口污泥進行干燥。實驗裝置如圖3所示。

2.2實驗方法

將轉鼓轉速調定為5 000 r/min,在前述的每個差轉速下,待其運行穩定后,在離心機出渣口處采集相對應差轉速下的三個污泥樣品,將樣品稱重后,烘干至不含水再稱重并計算該差轉速下的平均含水率。這樣,實驗共得到10個不同差轉速下的出渣口污泥含水率。

3·實驗與仿真結果分析

3.1 CFD仿真結果及分析

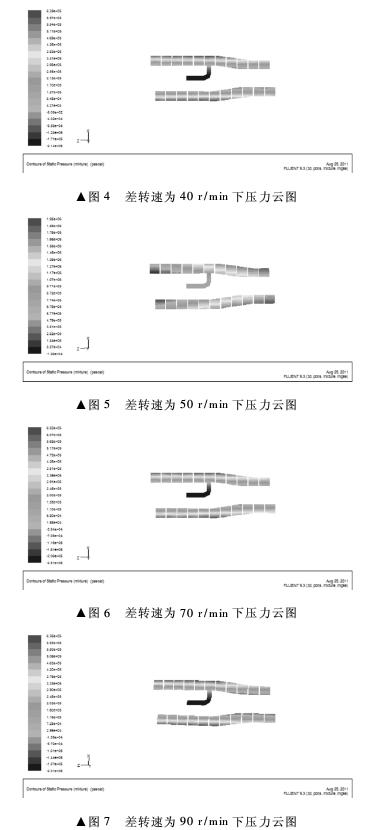

選取四組仿真壓力云圖如圖4-7所示。

從圖4至圖7可看出,在離心機中心管進口處壓力低于標準大氣壓,有利于原污泥的進入。由于轉鼓、螺旋推料器旋轉共同作用,轉鼓內壁區域壓力均較大,其主要原因是與流道內流體相接觸的所有壁面均采用無滑移條件,轉鼓的高速離心作用使固相顆粒緊貼在轉鼓內壁上。而在差轉速50r/min時轉鼓錐段處流體壓力最大,原因在于螺旋葉片刮料使污泥固體顆粒在錐段處產生堆積擠壓形成較大的壓力,迫使液相從高壓向低壓處流動,且該差轉速下出渣口污泥含水率最低。

圖8為理論計算的出渣口污泥被甩出的速度與差轉速的關系圖。從圖8可以看出差轉速在50 r/min~60 r/min間,出渣口污泥被甩出速度最大。根據能量守恒定律,錐段處壓力能大,在出渣口口徑不變的情況下,污泥被甩出速度最大。

3.2實驗與仿真計算結果對比分析

前述仿真計算與實驗得到的出渣口污泥含水率對比如圖9所示。

從圖9可以得到:1)仿真與實驗數據曲線趨勢基本吻合,本文分析仿真的方法是合理的;2)仿真與實驗下的差轉速均約為50 r/min時,出渣口污泥含水率最低;3)污泥含水率測試結果普遍大于仿真結果,原因在于:實際的臥螺離心機轉鼓與螺旋葉片頂端存在間隙,且轉鼓內壁上開有一定深度與長度的溝槽,污泥固相顆粒在刮送過程中由于離心機振動、螺旋軸向推力和摩擦力等共同作用下,造成了螺旋葉片的變形,導致離心機流道內實際工作壓力低于仿真壓力,使得仿真結果略優于實際固液分離效果。

圖10為理論計算的進出口流量差(進口流量減去出口總流量)與差轉速的關系圖。由圖10可知,差轉速小于約5.1 r/min時,污泥進口流量大于兩個出口總流量。這提示我們,離心機存在一個可以工作的最低差轉速。低于該差轉速時,離心機將會卡死,不能工作。而差轉速大于約5.1 r/min時,進口流量總是低于出口總流量,剛好驗證了離心機進口存在負壓,有利于原污泥的進入。

4·結論

本文討論的離心機在給定工作參數下最優差轉速約為50 r/min。對不同規格的臥螺離心機,不同密度和粘度的污泥,采用本文方法,可以得到相應的最優差轉速。

臥螺離心機存在一個可以工作的最低差轉速,本文分析的離心機可以工作的最低差轉速約為5.1 r/min,低于該差轉速時,離心機將會卡死,不能工作。

參考文獻

[1]孔祥娟,何強,柴宏祥.城鎮污水廠污泥處理處置技術現狀與發展[J].建設科技,2009,(19):57~59.

[2]環境保護部辦公廳文件(環辦[2010]157號).關于加強城鎮污水處理廠污泥污染防治工作的通知[Z].2010-11-26.

[3]劉天豐,童水光,孫富一.采用過盈裝配雙筒離心機轉鼓的強度計算[J].化工機械,2004,31(4):199~202.

[4]武海平,陳世琢,徐磊,等.新型三相分離器的壓力特性[J].油氣田地面工程,2010,29(11):21~23.

[5]劉長星,付蕾,井濤.臥螺離心機含油污泥脫水試驗研究[J].過濾與分離,2004,14(2):28~31.

[6]王文志.離心機分離效果的影響因素[J].聚酯工業,2008,(9):47~49.

[7]任欣,田園,厲青.沉降過濾式離心機技術參數對煤泥分離效果的影響[J].煤炭學報,2007,32(2):206~210.

[8]呂家明,葉奇?P,陳江平.基于計算流體力學模型的旋流分離器的優化設計[J].制冷學報,2010,31(3):11~15.

[9]闖振菊,黃勝,胡健,等.基于多參考系和滑移網格模型的吊艙推進器水動力性能研究[C]//黑龍江省造船工程學會2008年學術年會:95~100.

[10]Ma L,Ingham D B,Wen X.Numerical modeling of the fluid and

particle penetration through small sampling cyclones[J].J.Aero-solSci.

,2000,31(9):1097~1119.[11]Yang I H,Shin C B,Kim T H,et al.A

three-dimensio-nal simula-tion of a hydrocyclone for the sludge separation

in water purifyingplants and comparison with experimental date[J].

Mineral Enigneering,2004,17:637~641.

[12]吳春篤,張偉,黃勇強,等.新型旋流分離器內固液兩相流的數值模擬[J].農業工程學報,2006,22(2):98~102.

[13]王福軍.計算流體動力學分析—CFD軟件與應用[M].北京:清華大學出版社,2004.

作者簡介:朱桂華(1962-),男,湖南雙峰人,副教授,博士;主要研究方向:機電液一體化技術,建材設備及環境工程設備,已發表論文40余篇,曾獲建議部華廈建設科技成果3等獎,專利20多項。

標簽:

相關技術

2、如涉及作品內容、版權和其它問題,請在30日內與本網聯系,我們將在第一時間作出適當處理!有關作品版權事宜請聯系:+86-571-88970062