鉆井液離心機轉鼓內(nèi)流場的數(shù)值分析

鉆井液離心機轉鼓內(nèi)流場的數(shù)值分析

徐 倩1 孟繁如2 劉洪斌1 張明洪1

(1·西南石油大學機電工程學院 2·中國石油大慶石化公司)

摘要:目前,對離心機內(nèi)流場的計算一般都是從離心機流場的穩(wěn)態(tài)方程出發(fā),著重關注流場在穩(wěn)定狀態(tài)下的流動狀況,情況復雜時,直接通過穩(wěn)態(tài)方程求解不能準確反映離心機內(nèi)流場的流動狀況。嘗試運用Fluent軟件對鉆井液離心機轉鼓內(nèi)部流場進行模擬分析計算,應用RNGκ-ε模型預測離心機的流場,建立了離心機流道的湍流模型和多相流模型。離心機內(nèi)流場的分析主要包括速度場、壓力場、各相體積分數(shù)分布及流道內(nèi)處理液的軌跡,模擬分析結果與實際情況相符。所得結果將有助于離心機的流場研究。

關鍵詞:離心機 固控系統(tǒng) 離心機內(nèi)流場 數(shù)值分析

0 引 言

鉆井液中固相的含量及顆粒大小對鉆井液的性能有很大的影響。通常在鉆井過程中通過固控設備來控制鉆井液中固相的含量,即固相控制。現(xiàn)代鉆機的成套固相控制設備一般由鉆井液振動篩、除氣器、除砂器和離心機等組成,用于逐級清除不同粒度的固相顆粒[1]。其中,鉆井液離心機是固控設備中結構最復雜、井隊最難掌握的設備。

目前,國產(chǎn)鉆井液離心機都屬于臥式螺旋卸料沉降離心機,其轉鼓內(nèi)部流場理論主要有:活塞式流動狀態(tài)、層流流動狀態(tài)、表面層流動狀態(tài)和流線流動狀態(tài)[2]。然而,這些理論都未能真實反映離心機轉鼓內(nèi)的流場狀態(tài)。已有文獻關于離心機內(nèi)流場的計算一般都是從離心機流場的穩(wěn)態(tài)方程出發(fā),著重關注流場在穩(wěn)定狀態(tài)下的流動狀況。情況復雜時,直接通過穩(wěn)態(tài)方程求解不能準確反映離心機內(nèi)流場的流動狀況[3]。筆者將嘗試運用Fluent軟件對鉆井液離心機轉鼓內(nèi)部流場進行分析計算。

1 離心力場中鉆井液流動速度分析[4]

1·1 基于Σ理論的鉆井液流速

按照Σ理論,鉆井液流動時沿軸線方向的速度Vz*與該處液體斷面的面積成反比,即:

R———溢流斷面的外徑, m;

rO———溢流斷面的內(nèi)徑, m;

r———卸料螺旋在溢流斷面的半徑, m;

Δω———鉆井液離心機轉鼓和卸料螺旋的轉速差, s-1;

vpz———卸料螺旋葉片運動引起鉆井液在軸線方向的分速度, m/s;

β———卸料螺旋升角, (°);

S———螺距, m。

1·2 紊流狀態(tài)下離心力場中鉆井液流動速度

實際上,鉆井液在沿卸料螺旋的流動過程中,由于具有較大的流動速度,流體處在紊流狀態(tài)下流動。根據(jù)粘性流體力學理論,在紊流狀態(tài)下采用統(tǒng)計平均方法,用時均速度來代替流體在某點的流動速度。

流體在沿槽流動時,該斷面上某處流體的流動速度v與平均速度具有以下關系:

2 三維模型的建立

2·1 湍流模型

在所有的雙方程模型中,κ-ε雙方程模型的應用最為普遍。但是由于它采用了同向性湍流輸運的假設,故不適應具有非同向性湍流輸運的強旋流。在離心分離器內(nèi)流場中,因切速度遠遠大于徑向和軸向分量,因而采用雷諾應力模型(RSM)、代數(shù)應力模型(ASM)或RNG模型來代替κ-ε模型。RNG模型對強旋流流場及高曲率流線的離心分離器有著很好的改進效果[5]。筆者應用RNGκ-ε模型預測離心機的流場。

2·2 多相流模型

離心機主要是分離在連續(xù)液相中分散的固體顆粒,可選用混合模型或歐拉模型。以下為混合模型和歐拉模型的求解策略。

啟動混合模型求解,采用0·2或更小的滑流速度欠松弛因子開始計算。如果解顯示出好的收斂趨勢,可逐漸增加欠松弛因子。初始計算可以不求解題解分數(shù)和滑流速度方程,當計算收斂后,再求解這些方程。

啟動歐拉模型求解,為了提高收斂性,在求解多相流模型前可以先獲得初始解再繼續(xù)計算。初始解可通過混合模型得到。在下面的計算中采用歐拉模型求解。

2·3 計算前處理

計算前處理主要包括臥式螺旋離心機三維流道模型的建立及網(wǎng)格劃分。采用Pro/E建模, Fluent的前處理器Gambit來實現(xiàn)網(wǎng)格的劃分。

2·4 三維模型的建立

以LW450-1000型離心機處理非加重鉆井液為例,對離心機內(nèi)流場進行數(shù)值分析。離心機和鉆井液的參數(shù)如下:轉鼓半錐角α=8°;轉鼓的轉速n=1 600 r/min;轉鼓內(nèi)半徑R1=225 mm;轉鼓內(nèi)筒外半徑R2=152mm;柱筒段沉降區(qū)長度L1=582mm;螺距S=108 mm;螺旋升角β=7·59°;處理量為0~60 m3/h;水基非加重鉆井液固相密度ρ2=2 030 kg/m3,液相密度ρ1=1 000 kg/m3;粘度0·021 7 Pa·s;固相顆粒平均直徑2 mm;懸浮液體積分數(shù)10%。

臥式螺旋卸料沉降離心機的處理液是在螺旋流道中流動的,考慮到轉鼓與輸送器之間轉差很小,一般只有0·2% ~3·0%,對流道中流體流動影響甚小,可忽略不計,并且筆者只分析離心機的流場,所以只考慮離心機的沉降段。據(jù)此建立的離心機三維流道模型如圖2所示。

2·5 網(wǎng)格劃分

采用C結構化網(wǎng)格(混合網(wǎng)格),劃分網(wǎng)格后的模型如圖3所示。

2·6 邊界條件

進口邊界取處理液的入口速度,取處理量為40m3/h,模型入口截面積為0·006 54m2,故進口速度為1·7m/s。同時,確定第2相的體積分數(shù)為10%。處理液出口設為壓力出口,表壓為0。流道的固體壁面定義為旋轉壁面,旋轉角速度為167·55 rad/s。對于紊流需要說明性質(zhì),假設流場為全湍流場,速度入口的流動充分發(fā)展,入口的湍流強度為5%,湍流粘性比為10%。當殘差下降到10-5且進、出口的流量誤差小于5%時,認為計算收斂。

3·數(shù)值計算結果及分析

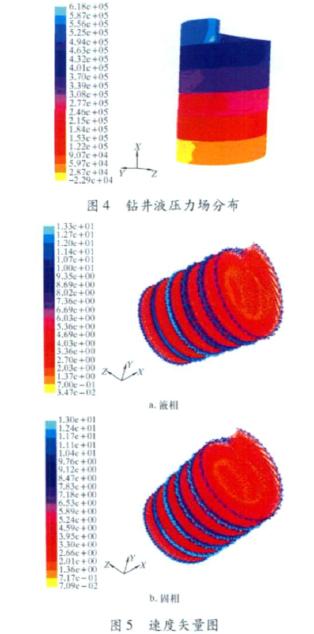

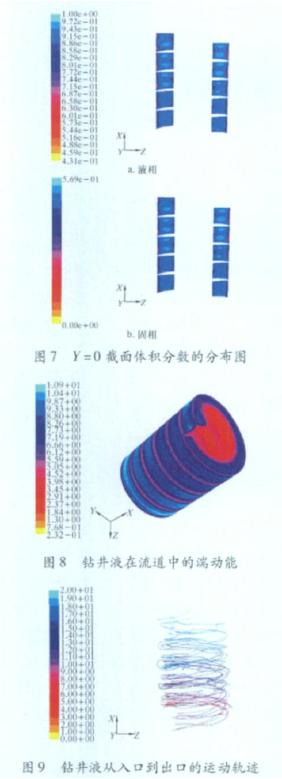

筆者對離心機內(nèi)流場的分析主要包括速度場、壓力場、各相體積分數(shù)分布及流道內(nèi)處理液的軌跡。計算結果見圖4~圖9。

由圖4可以看出,在離心機的轉鼓進口壁面壓力最大,約為6·2×105Pa,在出口壓力最小,大約為3×104Pa,最小的部位甚至為負壓。由圖5可以看出,鉆井液進入離心機后,鉆井液的速度場在轉鼓壁面處速度最大,其中液相最大值約為13·3 m/s,固相最大速度約為13·0 m/s,而在中心處速度大約為0·7 m/s。由圖5還可以看出,鉆井液通過進口管進入離心機后產(chǎn)生了強烈的旋流,沿徑向速度矢量逐漸增大。

鉆井液發(fā)生固液分離后,各相按一定的比例分布。液相的體積分數(shù)如圖6a所示。

由圖6a和圖7a可以看出,離心機從入口到出口處的液相體積分數(shù)逐漸增大,到出口處液相體積分數(shù)將近100%;由圖7b和圖9可以看出,固相顆粒體積分數(shù)的分布剛好與液相相反。這說明固相顆粒在這個過程中逐漸被脫除,有力地證明了鉆井液在離心機內(nèi)進行了較充分的固液分離。由圖7還可以看出,在垂直于旋轉軸的截面內(nèi),液相含量隨著半徑的增大而減小,固相含量隨著半徑的增大而增大。這是因為離心力與半徑的平方成正比關系,在強旋流場中,高密度的固相沿徑向向外運動拋向壁面,實現(xiàn)與液相的分離。

由圖8可以看出,轉鼓內(nèi)鉆井液沿徑向的湍動能逐漸增大,這是因為沿徑向速度增大,撞擊加強。由圖9可以直觀地看到鉆井液從離心機入口到出口的運動軌跡。明顯反映出液流軌跡為螺旋線,并且不光滑,有時出現(xiàn)小漩渦。這是因為鉆井液在運動過程中存在湍動。

4 結 論

(1)對鉆井液離心機內(nèi)離心力場中鉆井液流動速度進行了分析,并應用Fluent軟件對鉆井液離心機內(nèi)流場進行了分析,結果與實際情況相符。

(2)用這種方法對流場進行分析能解決目前對鉆井液離心機內(nèi)流場進行分析時,主要考慮穩(wěn)定狀態(tài)下的流動情況而不能反映復雜情況下真實流動情況的問題。如果再使之與相兼容的數(shù)據(jù)計算軟件相結合,實現(xiàn)最佳分離效果顯示,將對臥式螺旋卸料沉降離心機的設計有較大幫助。

參 考 文 獻

[1] 趙國珍,張明洪,李君裕·鉆井振動篩的工作原理與測試技術[M]·北京:石油工業(yè)出版社, 1996·

[2] 孫啟才,金鼎五·離心機原理結構與設計計算[M]·北京:機械工業(yè)出版社, 1987: 44·

[3] 魏春琳,曾 實·離心機流場非穩(wěn)態(tài)過程的初步數(shù)值模擬[J]·同位素, 2006 (1): 7-11·

[4] 劉洪斌·鉆井液離心機工作理論研究[D]·成都:西南石油大學, 2006: 48-51·

[5] 王福軍·計算流體動力學分析———CFD軟件原理與應用[M]·北京:清華大學出版社, 2007: 116-124·

第一作者簡介:徐 倩,女,講師,生于1974年,1997年畢業(yè)于西南石油學院機械系, 2002年獲該校碩士學位,主要從事振動與動態(tài)測試、無損檢測等方面的科研與教學工作。地址: (610500)四川省成都市。E-mai:l xx-qq0609@ 163·com。

標簽:

相關技術

2、如涉及作品內(nèi)容、版權和其它問題,請在30日內(nèi)與本網(wǎng)聯(lián)系,我們將在第一時間作出適當處理!有關作品版權事宜請聯(lián)系:+86-571-88970062

- 2025年一季度通用機械行業(yè)企業(yè)動態(tài)匯總

- 浙江省抽查100批次閥門產(chǎn)品,7批次不合格

- 江蘇省緊固件行業(yè)協(xié)會召開常務理事擴大會議

- 德國波勒過濾器公司采購總監(jiān)Sabine Stejskal一行蒞臨艾坦姆合金調(diào)研考察

- 聊城軸承小鎮(zhèn)的“智造”先鋒:華工軸承的成長啟示

- 西北軸承鐵路車間開展現(xiàn)場優(yōu)化專項行動

- 我國最大超深油田油氣產(chǎn)量當量累計超2000萬噸

- 百萬噸級!我國首個海上CCUS項目開鉆

- 陜鼓簽約百萬噸CCUS示范項目

- 瓦軸集團智慧攻堅 巧解生產(chǎn)難題

- 國際事業(yè)公司駐緬機構全力保障緬甸災區(qū)用油

- 中油測井自主研發(fā)新技術煤中“淘”氣