通用技術沈陽機床管理數字化讓制造更高效

作者: 2024年06月13日 來源: 瀏覽量:

字號:T | T

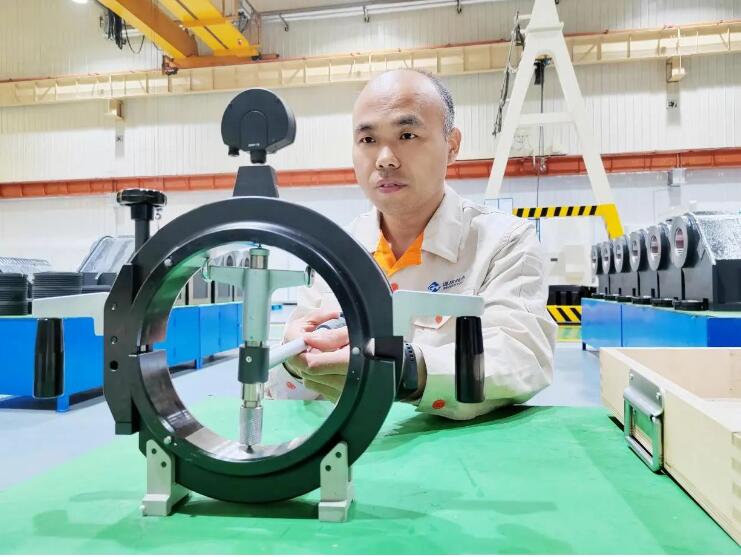

6月份,通用技術沈陽機床沈陽第一機床廠項目型裝配車間部裝工段數字化主軸總成生產線已經試運行近4個月,試運行以來加工效率顯著提升50%。自引入數字化管理系統以來,該廠賦能機床核心部件“主軸總成”的裝配過程,

6月份,通用技術沈陽機床沈陽第一機床廠項目型裝配車間部裝工段數字化主軸總成生產線已經試運行近4個月,試運行以來加工效率顯著提升50%。自引入數字化管理系統以來,該廠賦能機床核心部件“主軸總成”的裝配過程,有效提升機床的加工精度、運行穩定性和使用壽命,進一步實現規范化、透明化生產滿足市場客戶的需求。

去年4月,沈陽第一機床廠部裝工段自主研發了主軸運車平臺系統,實現了主軸本體運轉多元信號數據的實時采集、監控、診斷,解決了傳統手動測溫數據不精準、不規律等問題,有效提升主軸穩定性、可靠性。隨后,部裝工段又通過采用GN環量規測量和多源信號采集系統,加強了主軸預緊方式的調整和多源信號的實時、同步采集,實現了對主軸箱的溫度、振動、噪聲、功率輸出等多項數據的傳輸和存儲,保證了主軸一次性交檢合格率100%。

用數據管理、用數據說話、用數據檢測,沈陽第一機床廠通過用數字化賦能生產精準把控產品安裝細節,進一步保障了產品的可靠性,為機床總裝高效、精準和穩定運行奠定了堅實的基礎。

全球化工設備網(http://www.tupvw34.cn )友情提醒,轉載請務必注明來源:全球化工設備網!違者必究.

標簽:

相關資訊

免責聲明:1、本文系本網編輯轉載或者作者自行發布,本網發布文章的目的在于傳遞更多信息給訪問者,并不代表本網贊同其觀點,同時本網亦不對文章內容的真實性負責。

2、如涉及作品內容、版權和其它問題,請在30日內與本網聯系,我們將在第一時間作出適當處理!有關作品版權事宜請聯系:+86-571-88970062

2、如涉及作品內容、版權和其它問題,請在30日內與本網聯系,我們將在第一時間作出適當處理!有關作品版權事宜請聯系:+86-571-88970062

推薦資訊