大力推進數字化轉型智能化升級 長慶油田增產增效不增人

|

| “數字化+智能化”助力長慶油田走出一條傳統大型油氣田企業的新型工業化道路 劉佳杰 制圖 |

(通訊員張肖鋒 王錫杰 楊倩)“我們安裝井口智能閥后,減少人工開關作業量上萬次,間歇井措施有效率提升了10%。”5月28日,長慶油田采氣二廠作業七區副經理高磊說。

像采氣二廠這樣的智能化試點單位,長慶油田目前共有8個,涉及大型智能采油采氣廠建設、新能源綜合開發、數據治理、智能化平臺建設等多個方面。

長慶油田經過10多年的探索實踐,應用5G、云、物聯網、大數據、AI人工智能等數字技術,形成新型“中心站+無人值守站”運行管理模式,減少了管理層級,縮短了生產指揮鏈條,有效緩解了生產經營規模不斷擴大、井數遞增與管理難度加大、用工總量控制之間的矛盾。目前,油田和氣田數字化覆蓋率分別達98.2%和100%,中小型場站無人值守覆蓋率達到84.4%,基本建成國內最大規模的油氣生產物聯網系統,極大地提升了長慶油田生產效能和效率。

廣泛應用于油氣勘探開發科研攻關的智能化技術,為長慶油田高質量發展增添了創新動能。長慶油田數字化油藏研究中心主任姚衛華輸入一個指令,2000多張巖石薄片照片在幾分鐘內自動采集、拼接完畢,整體效率比過去提升了48倍。“在數字化油氣藏研究與決策支持系統下,油田600多個油藏實現了智能評價和產量實時預警,工作效率提升了30%至50%。”姚衛華說。

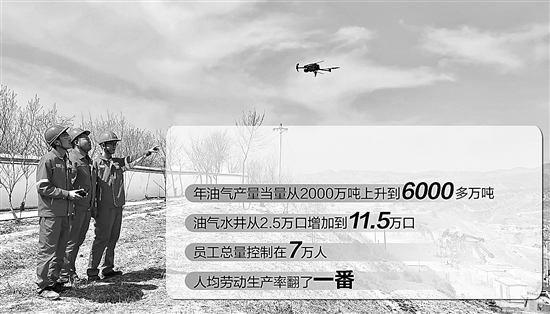

更加貼近實際的先進科技和設備設施,有效降低了員工勞動強度,給廣大干部員工帶來了智能化發展的紅利。在蘇里格氣田,操作人員輕點鼠標,大屏幕上就可切換出不同生產現場的實時監控畫面,場站、氣井、管線的生產運行參數清晰可見。在胡尖山油田,巡線人員撥動操作桿,遙控無人機進行空中巡護,工作效率大幅提升。在靖邊氣田,技術人員設定程序,機器人就可按規劃好的路線準確無誤地進行站內巡護、數據采集、定位報警等多項工作。

“數字化+智能化”融合賦能,實現了油田高質量可持續發展,助力長慶油田走出一條傳統大型油氣田企業的新型工業化道路:年油氣產量當量從2000萬噸上升到6000多萬噸,油氣水井從2.5萬口增加到11.5萬口,員工總量控制在7萬人,人均勞動生產率翻了一番。“長慶油田智能化建設與應用”被國資委列入“2020年國有企業數字化轉型100個典型案例”,成為推進國有企業治理體系和治理能力現代化建設的石油探索。

標簽:

相關資訊

2、如涉及作品內容、版權和其它問題,請在30日內與本網聯系,我們將在第一時間作出適當處理!有關作品版權事宜請聯系:+86-571-88970062