精益化為骨 數字化為筋--2022年B2B企業新增長趨勢之制造業篇

中國制造業頭部企業利潤率僅有2%

高質量增長已迫在眉睫

2022年政府工作報告中,“增強制造業核心競爭力”首次被寫入政府工作報告,與去年“保持制造業比重基本穩定”的定位相比,制造業的國家級戰略地位明顯提高,而這也給中國制造提出了更高要求。

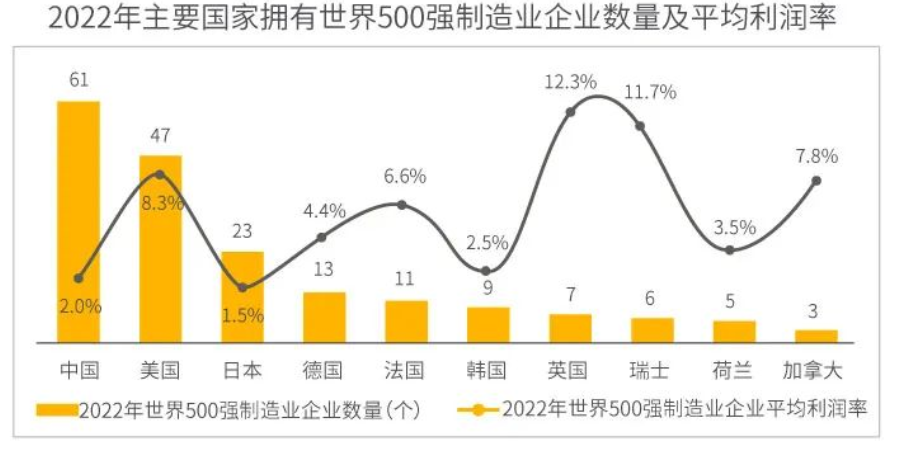

近年來我國入圍《世界品牌500強》的品牌數量有所增長,但平均利潤率仍大幅低于英美等發達國家。賽迪顧問統計數據表明,2020年中國擁有世界500強制造業企業61個,排名世界第一,但是平均利潤率僅為2.0%,美國制造業企業的平均利潤率達到8.3%,英國、瑞士的平均利潤率甚至高達12.3%、11.7%。平均利潤率的巨大差距背后,反映的是我國制造業領航企業雖具規模優勢,但并未建立擁有高溢價能力的核心競爭力,自然無法獲得高質量的增長。

紛享銷客制造業專家伍嘉敏博士對此評論說:“中國制造業的利潤率低,從整個產業鏈分工的角度來看,其核心問題就是中國的裝備制造業乃至整個制造業依然處于供應鏈中下游或者說是加工為主,而不是應用創新。也就是說,中國制造業并不知道客戶的真實需求或者說沒有完全掌握,只能按照別人提出的要求來加工制造,更無法基于客戶需求做出真正的創新。加工在整個產業鏈中的附加價值很低,真正的利潤掌握在提出應用的一方,在洞悉了客戶需求做出創新的一方。”

具體說來,就要一方面要通過技術創新來提升制造企業在全球產業價值鏈中的地位,提升產品的質量,提高產品的增值能力;另一方面則要構建全價值鏈的精益化管理能力,在生產、營銷、銷售、服務等內部運營鏈的每一個環節上通過持續的降本增效,來實現可持續的綠色新增長。

國際領先制造業的數字化升級

倒逼中國制造業加速數字化轉型

制造業無疑是一國經濟的支柱產業,大國的經濟競爭中,制造業一直是關鍵的基本盤。當下,在國際局勢日益復雜之際,世界各國競相改造和升級制造業,鞏固或形成自身競爭優勢。而這一輪的升級無不將數字化轉型當作關鍵的支點。

美國作為世界最大的經濟體,在特朗普時期就發布了“美國先進制造業領導力戰略”、“國家人工智能戰略”等政策文件,拜登上臺后,又相繼發布了“2021年創新與競爭法案”等文件。

歐盟相繼發布了“工業5.0:邁向可持續、以人為本和彈性的歐洲產業”、 “2030數字羅盤:歐洲數字十年之路”等。

鄰國日本,先后發布“日本下一代人工智能推進戰略”,“互聯工業東京倡議”、“日本互聯工業價值鏈戰略實施框架”及年度“制造業白皮書”等文件。

全世界主要經濟體不約而同地選擇了產業數字化轉型之路,中國的制造業企業如果想突破利潤微薄的中低端產業鏈定位,就必須加速探索數字化轉型之路。

中國制造業實現歷史性跨越的新機遇

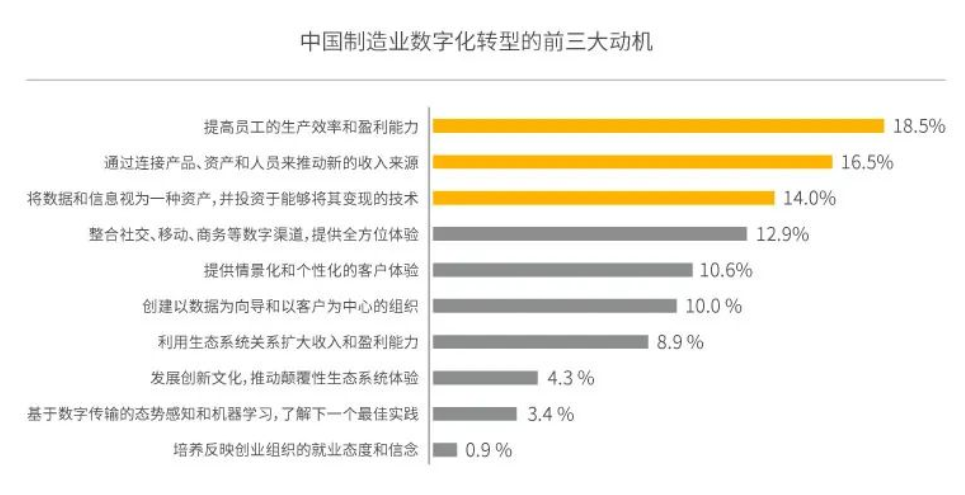

IDC的調查報告顯示,競爭加劇、缺乏創新、與缺乏支持消費類設備的連接技術是中國制造業企業面臨的排名前三大的挑戰。

歷史經驗表明,在每一次挑戰和危機背后,也往往蘊藏著機遇。如果說,在上一個傳統競爭的時代,中國制造企業想要改變產業鏈上的價值定位,在質量和創新層面趕超國際領先企業需要很長的時間;而在這個時代,借助數字化的手段,這一過程有望被大大加速。其原因就在于,從全球范圍內來看,制造業的數字化轉型均處于相對早期的階段,工業大數據價值創造也才剛剛起步。于是,在數字化的時代,各國的制造業升級被再度拉到一個相對統一的起跑線。中國制造企業如果能夠抓住這個機遇,探索出數字科技與工業制造知識融合的新路徑,將有望彎道超車,實現“由大變強”的歷史性跨越。

紛享銷客基于過去幾年在制造行業的精耕,伍嘉敏博士認為,要提升中國制造企業基于全球產業鏈上的核心競爭力,建立更加健康的增長能力,這條新路徑可以用一句話總結為:“精益化為骨,數字化為筋”。

精益制造為骨--QCD:

最高的產品質量、最低的成本

與最短的交付周期

所有的增長最終必須體現在企業利潤水平的提升上。制造業作為一個實體產業,其利潤的增長必然來自更高價值的產品和更低成本費用的流出。因此,QCD管理一直是制造企業經營管理的核心:確保最高的產品質量、最低的成本、最短的交付周期,從而實現精益化的制造。

伍嘉敏博士舉了國際包裝巨頭利樂公司的例子:利樂在產品復合過程中,對于鋁箔、紙、PE膜等的位置非常關注,如果這幾類不能出現在正確的位置進行復合,就會產生嚴重的產品質量問題,影響客戶的身體健康。因此利樂在收集完市場客戶的反饋之后,結合內部MES(制造執行系統)系統的特性,設計了一套全數字化的DEMAS系統(利樂自研的故障管理系統),通過高速攝像機拍攝復合過程,記錄各類材料位置。此過程全程傳輸至配置在旁邊的電腦,全程監控,一旦位置偏移,觸發傳感器,DEMAS系統立刻報警,并將偏移位置的拍照截圖標出,圖上記錄了具體的位置信息,方便工程師在后續工段實際檢查紙卷。通過doctor設備去除問題部分紙卷,來保證產品質量,從而不斷為利樂的客戶提供最佳產品。

再看看成本控制的角度。如前所述,中國制造業的利潤率如此之低,其中一個原因是企業在生產和管理環節中存在諸多的浪費:

1、不良修理的浪費

2、加工浪費

3、動作浪費

4、搬運浪費

5、庫存浪費

6、制造過多/過早浪費

7、等待浪費

8、管理浪費

上述8種浪費現象背后就是巨額的成本,如何杜絕這些浪費也成為制造業企業領導者最關心的問題。如果通過精益化管理,有效降低解決其中之一,并清晰顯現出解決這些浪費問題的投入產出比,必將成為制造企業一個關鍵的利潤增長點。

“杜絕一切形式主義,不能量化的過程或者結果,都是無效行為”。伍嘉敏博士說。精益制造的過程,也是同步數字化的過程,要減少上述的8大浪費現象,實施精益制造的十個步驟,就需要量化全鏈路的過程指標,基于量化指標,搭建數字化的管理體系。

數字化為筋--從產品運營到客戶運營

制造業數字化轉型過程中要實現

QCD全鏈路數字化

精益制造的實施的核心步驟包括:均衡化生產;設計生產系統;減少設置時間;整合質量控制;整合預防維修;整合生產管理;整合庫存管理;整合供應商管理;實施自動化與信息化;重塑公司組織架構,實現集團精益管控等。而全部精益制造的落地都和數字化有關。

在傳統封閉的工業技術體系下,制造企業商業價值的創造以產品為中心,關注的是產品質量和制造效率的提升,隨著商業模式向平臺化、共享型轉變,產品和服務的內在邏輯發生變化,產品即服務,服務即產品的模式更加凸顯。

傳統業務模式中,往往只有最終的銷售環節面向客戶,市場對于產品多樣化,個性化需求的提升,要求企業實時洞察、滿足客戶需求,為客戶提供積極的體驗,并以客戶的視角來看待并優化整個業務,從規模化轉變為個性化。因此,從以產品為中心的運營轉變為以客戶為中心的運營,是制造企業開展數字化轉型的出發點和落腳點,也是轉型價值的直接體現。

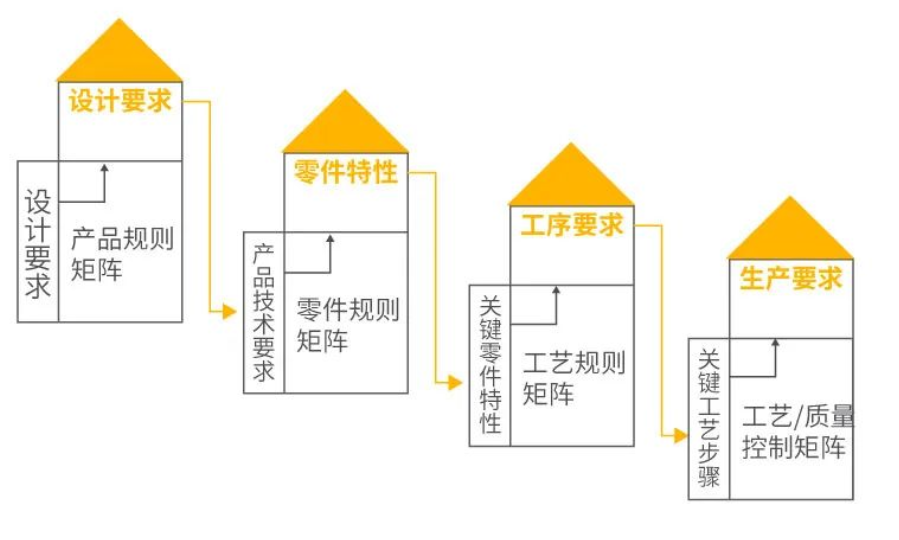

伍嘉敏博士認為,在傳統數字化企業的藍圖中,PLM(產品生命周期管理Product Lifecycle Management,PLM)的制造資源信息、制造工藝設計及產品試做、研發項目管理、供應商集成、客戶需求管理等5大模塊中,客戶需求管理中的訂單資料、技術需求、質量技術、運輸需求、售后反饋等類別,均與客戶相關。

詳細、深度地了解客戶的需求,并無縫、快速、準確無誤地傳遞到后端生產、服務全流程,是精益制造的“第一性原理”。

但是,要真正實現以客戶為中心,就需要從前端客戶信息輸入到后端生產的QCD全鏈路的數字化。這就是制造企業需要精益化制造和數字化雙螺旋新增長的原因所在。

例如:一輛汽車的獨立零部件多達2萬多個(F1賽車數據),包含的技術參數數百萬個,在向生產環節傳遞的過程中,如果沒有全鏈路的數據打通,一旦發生人工錄入失誤等錯誤,則會引起出廠產品的瑕疵,觸發了不良修理的浪費,從而降低產品交付質量,在二次改進生產的過程中,不僅僅會加大成本,而且也拉長了交付周期。

再比如,沒有全鏈路的數據打通,客戶訂單中繁多的零部件采購時間不一,如果采購過程中發生遺漏或延遲,則會引發多條生產線的等待浪費,從而提高了生產成本,延長了交付周期。

另外,售后服務也是嚴重影響QCD的重要一環。制造業的售后服務過去主要是被動式的響應,在以客戶為中心的時代,需要變被動服務為主動。服務流程數字化、標準化,可以有效提升服務的效率和質量,進而幫助企業降低人員成本、備件庫存,同時還能幫助企業做銷量預測,最終提升客戶滿意度。

不僅如此,數字化時代,售后服務早已不再是成本中心,而變成了利潤中心。紛享銷客制造業行業專家徐延濤介紹說,紛享銷客服務的客戶巨鼎醫療,通過應用紛享銷客連接型CRM,售后平均受理時長,從2天縮短到了0.4天,設備有效服務的SLA(服務等級協議)水平從82%提升到98%,平均客戶的滿意度從82%提升到了97%,以前維修一次,可能要十天八天,現在基本上一天之內解決了。

當然,在以客戶為中心的全鏈路數字化過程中,包含了從CRM、ERP、數據庫、財務工業軟件乃至OA、BI等數十上百種軟件系統。而這其中,CRM是連接客戶最前端、最直接、最天然的數字化系統。

“這些重要的軟件系統中,CRM的價值被嚴重低估了。”伍嘉敏博士說,“以往,處于產業鏈中下游的中國制造企業一談到提升利潤率,首先想到的是成本管控也就是節流,但不重視低開源的價值,也就是提升前端的銷售收益。但節流是有上限的,今天需要更加重視收益的提升,而這就需要明確從傳統加工收益轉化為提升應用效益。而從加工為主快速轉變為應用為主,就需要明晰市場動態,掌握客戶需求,并且能夠提出價值主張,進一步引領客戶需求。因此,如何獲取客戶需求就成為了產研生產至關重要的事情。售前如何做、售中如何做、售后如何做。這些信息都在CRM里面獲取和輸入,這就是CRM對于制造業企業的不可或缺的價值所在。”

紛享銷客連接型CRM--

幫助中國制造企業實現

以客戶為中心的全價值鏈經營

作為連接型CRM的開創者,紛享銷客制造業數字化專家馮濤介紹說:制造企業要實現智能制造的前提是掌握整個完整的數字化鏈條,通過大數據分析和AI等手段找到企業發展的決策支撐,從而帶領企業走向未來。

只有借助數字化手段真正實現以客戶為中心的精益化管理,才能持續提升產品質量,縮短交付周期,通過各類精益制造的手段降低成本,擺脫低水平的價格戰,實現以更高價值為基礎的健康增長。

當然,制造行業也包含了眾多的細分領域,每一個領域中,企業的關鍵增長因素和業務場景也存在差別。經過多年的行業化實踐,紛享銷客已經針對裝備制造、醫療健康、家居建材等等核心細分行業提出了新增長的獨特價值主張與場景解決方案:

--裝備制造:鑒于多渠道營銷自動化、客戶信息資產化、銷售過程精細化、售后服務自動化、直營渠道一體化是裝備制造企業營銷增長的關鍵驅動因素。紛享銷客面向裝備制造標準型、項目型、渠道分銷和大客戶模式類廠商的數字化新增長解決方案,提出了以提升“市場轉化率、商機贏單率、項目利潤率、售后復購率”為核心,“全業務鏈降本增效”的價值主張。

“CRM管理平臺的應用對營銷管理的提升幫助很大。”我們服務的裝備制造企業之一,南京埃斯頓自動化公司的執行總裁褚春華說。采用了紛享銷客連接型CRM之后,客戶信息都能夠實時反饋到CRM。尤其是開拓過程中,客戶畫像會比較清晰,這有利于埃斯頓加強銷售管理,真正能夠幫助銷售提高商機轉化率,提供市場營銷的決策能力。更重要的是,客戶的需求能夠及時反饋到研發、生產等后端部門,這保證了內部運營部門的工作是圍繞客戶展開的,真正做到以客戶為中心。

--醫療健康:終端精耕、渠道賦能、布局海外是醫療健康企業營銷增長的關鍵驅動因素。鑒于此,紛享銷客面向醫療健康行業廠商的數字化新增長解決方案,提出了“以增量擴張、存量挖潛來驅動增長”的核心價值主張。

“紛享銷客CRM系統帶來的效能提升是非常明顯的。” 深圳市帝邁生物技術有限公司高級副總裁吳鴻民介紹說,CRM系統幫助帝邁提升了服務標準化,同時也提高了服務效率。如設備維修場景,由于CRM系統與帝邁的微信公眾號已集成打通,客戶可以通過帝邁的微信公眾號來直接報修,報修申請會由CRM系統直接傳達給負責維修的工程師,工程師要在系統中登記自己的狀態,這樣客戶也可以在微信公眾號的界面上看到整個服務過程,并對服務打分。

據統計,進行服務精準管理后,帝邁售后人員效能提升了20%以上;售后服務重復上門率降低了17.18%,平均服務時間降低了35.29%,VIP客戶每月回訪完成率達到95%以上,平均每單服務成本下降10.82%。

--家居建材:家居建材行業涉及的細分類目眾多,如:照明、家具、門窗、鎖具、板材、瓷磚、防水、衛浴、涂料…...但工程和經銷商是幾乎所有細分行業的核心渠道。紛享銷客提出了“工程業態提升覆蓋和轉化,渠道業態賦能和終端精耕”的核心價值主張。依托紛享銷客開箱即用的連接型CRM,上游品牌商可與下游經銷商實現企業互聯,構建B2B2C的【四網合一】業務模型,站在經銷商視角,高效實現工程項目報備與上游協同、下游分銷通路建設、設計師及C客管理;同時,通過上下游的數據互通,業務協同,為經銷商持續賦能。

例如,木里木外是高端定制家居品牌,是國內現代高級定制整體家居的開創品牌與代表品牌。在從傳統工程項目制到原創品牌和高端定制跨業態的轉型過程中,該公司選擇紛享銷客CRM,從多渠道獲客、快速響應工作流,到門店、銷售、設計師、項目經理、售后等跨部門的無縫協作,一直到全國 42 家分銷商的集團化管理及賦能體系搭建,從過去用30個表格管理的時代,形成了規模化、數字化、標準化、專業化的高效管理體系,實現了企業的高效率高增長。

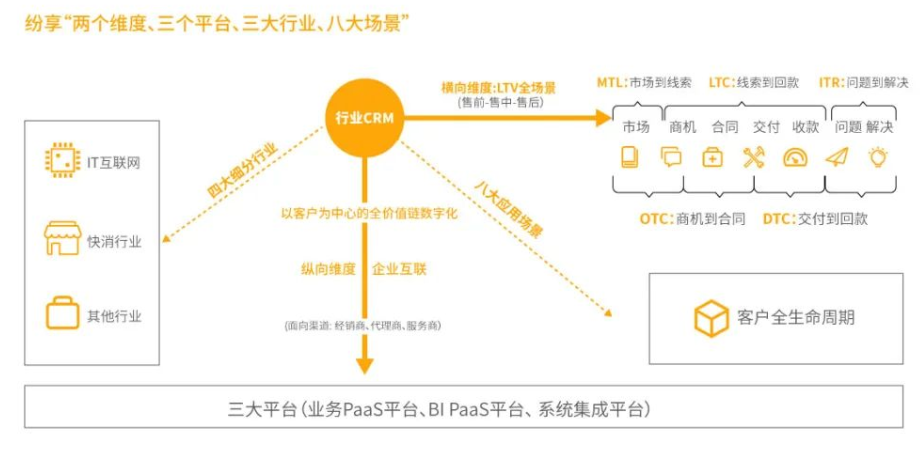

徐延濤說,紛享銷客為制造業企業提供“兩個維度、三個平臺、三大行業、八大場景”的一攬子解決方案。

相比國內其他SaaS廠商,紛享銷客的產品優勢還在于,依托我們的高生產力的PaaS平臺,在平臺化能力之上封裝一層行業場景,通過行業化的能力實現開箱即用,讓復雜軟件的應用性大大提高。同時與業務深度融合的BI智能分析平臺,深度融合營銷、銷售、服務、渠道多種CRM業務場景,無縫繼承PaaS平臺數據結構與數據權限,用戶可以隨時隨地洞察數據,基于數據支撐制定科學決策,并實時關注數據變化趨勢,洞悉決策執行效果,形成了PDCA管理閉環。

總之,中國制造業要實現2022年政府工作報告中期望的,增強核心競爭力,促進產業數字化轉型,精益化制造和數字化轉型一體兩面,相輔相成。紛享銷客愿繼續憑借創新科技與行業智慧與中國30萬+制造業企業一起,推動中國制造業企業高質量、可持續增長,“推進質量強國建設,推動產業向中高端邁進。”

標簽:

相關資訊

2、如涉及作品內容、版權和其它問題,請在30日內與本網聯系,我們將在第一時間作出適當處理!有關作品版權事宜請聯系:+86-571-88970062