中石化川維廠超高壓減溫減壓器國產化之路

“中控、中控閥位現在是5%,是否到位?有無波動?到位!無波動!中控回答道。10%到位、16%到位、20%......95%閥位到位!”“成功了!成功了!”現場每一位領導、技術專家、同事每個人臉上都露著久違的激動的笑容。“謝謝您們!謝謝!”一聲聲的“謝謝”,代表著此次攻關團隊的成功,也是對近幾個月來辛苦付出的肯定,更是對國產化技術的肯定。

回想起這4個多月以來的點點滴滴,讓人迷茫、感慨、激動。國內大型石油化工企業在生產過程需要不同壓力與溫度的蒸汽來滿足生產,由于鍋爐一般會產出超高壓高溫的蒸汽,無法正常使用。此時只有通過特殊的、復雜的設備將超高壓溫度的蒸汽通過有效調節、降溫,變為可以利用的飽和蒸汽適用于正常生產。但此類特殊設備一直都由國外的品牌廠家占主導位置,并將核心和材料技術掌控在他們自己的手里。如果國內需要咨詢、技術支持、采購備件等都是需要取費的且價格高昂。以中國石化四川維尼綸廠發電車間的一體式高壓減溫減壓器為例。閥門原廠是美國CCI的,一整臺閥門400多萬人民幣,外加后期的技術服務、備件等總費用超過了500萬人民幣,且到貨時間較長(6-12個月),嚴重影響裝置的平穩安全運行。

為了解決這個難題、同時響應國家和集團號召,攻克這個難關,實現技術國產化,降低企業成本,堅持技術創新,提高我國制造業自己的綜合實力。特此川維廠設備部申報后決定與我司聯合成立攻關、研發小組,用我們自己的雙手和技術來解決閥門現場存在的問題。

此類型閥門是發電廠鍋爐最為重要、結構最為復雜閥門,一直是處于高溫介質(蒸汽540°),高壓差(閥前10Mpa,閥后1Mpa)的環境中,并且要求泄漏等級高(V級)。對于設計廠家的技術、材料、工件的加工精度都是嚴格要求的。為了攻克和解決這些復雜和棘手的問題,我們首先從收集技術參數、閥門結構和現場存在的問題,整理關鍵技術點出發,結合超高壓蒸汽下閥體及內件材料的選擇和受熱后的變形量及焊接與焊后熱處理技術。其次考慮減溫水的注入管道內的霧化減溫效果和高溫工況下材料的熱膨脹系數與兩者間配合間隙。最后考慮閥門在關閉的情況下的密封性,確保下游的安全。特此我司從以下幾個方面開始攻關。

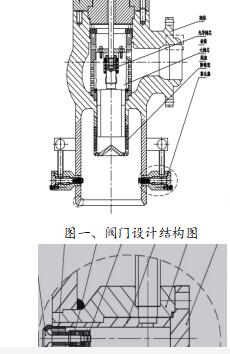

一、閥門的結構設計

該閥口徑大、溫度高、壓力大、泄漏等級高,起初在設計上也進行了一些新技術的嘗試。在閥內件結構上采用兩種技術方案,一種方案是打開先導閥 芯后下腔充壓,另一種方案是打開先導閥芯后上腔泄壓,目的都是為了減小閥門前后壓差大的情況下作用在閥芯上的不平衡力。 經過兩次的設計和試用,總結不足,最終采用了先打開先導閥芯后沖壓的設計方案進行設計。

二、材料的選擇

閥體材料采用 WC9,閥芯和套筒等內件均采用 F91經過熱處理,硬度HRC可達到為45‐50,在高溫下長期運行有優異的組織穩定性和耐磨性。閥桿材料選用氮強化奧氏體不銹鋼 S20910,該鋼種在高溫650 度下都具有很好的機械性能。屈服強度達到普通不銹鋼的兩倍。

三、閥門關閉后密封性能

如圖一中的設計結構,結合閥門在生產需要中完全關閉或處于熱備狀態下,不僅需要閥門能實現嚴密關閉,又能在小開度調節得要

圖一、閥門設計結構圖 求,設計的新型結構從根本上滿足了此工況下的技術要求。

四、霧化減溫效果

蒸汽減溫水的設計采用背壓噴嘴,內部為旋轉霧化結構,數量為 3 個。沿蒸汽出口管道均布,保證了霧化水滴在管道內分布均勻,迅速氣化,防止水滴接觸管壁。水壓的變化可根據噴嘴進行調節。

通過以上的技術攻克和總結,終于在2015年6月4日順利投用,一次成功,各項性能指標均達到設計要求。

通過這次國產化的攻關項目,證明在高端閥門的研發上并非一帆風順的。為了實現“中國制造2025”計劃,將我國從制造大國轉變成制造強國,不僅需要依靠自主創新,提高質量、綠色發展、結構優化和技術積累,還需要有克服困難的勇氣和鍥而不舍、持之以恒的精神。通過重點突破,自主發展,讓中國自己在制造業方面擁有更多自主品牌、擁有更高的技術、生產出質量更好、性能更加的閥門產品,做我們中國人自己的高端閥門。

超高壓一體式減溫減壓器設計制造、應用和國產化成功報告圖片附后。

南京自控儀表有限公司

2021年11月20日

標簽:

相關資訊

2、如涉及作品內容、版權和其它問題,請在30日內與本網聯系,我們將在第一時間作出適當處理!有關作品版權事宜請聯系:+86-571-88970062