聯想智能化轉型再添兩榜第一

作者: 2021年10月28日 來源: 瀏覽量:

字號:T | T

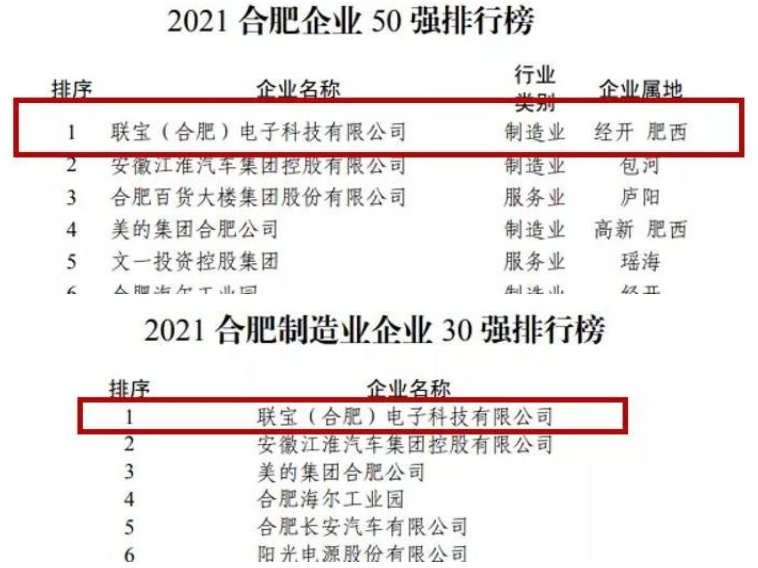

10月19日上午,合肥市政務中心舉行了2021合肥企業50強發布會,并出爐了兩份榜單,分別是“2021合肥企業50強排行榜”和“2021合肥制造業企業30強排行榜”。

這兩份榜單的第一名都是一個叫聯寶科技的制造業企

10月19日上午,合肥市政務中心舉行了2021合肥企業50強發布會,并出爐了兩份榜單,分別是“2021合肥企業50強排行榜”和“2021合肥制造業企業30強排行榜”。

這兩份榜單的第一名都是一個叫聯寶科技的制造業企業。

熟悉聯想的朋友可能知道,聯寶科技成立于2011年,是聯想(全球)最大的PC研發和制造基地,也是聯想標桿的智能工廠。從2017年到2020年,聯寶科技的營收一年邁一個新臺階,2017年,聯寶科技的營收突破500億元,2018年突破600億元,2019年突破700億元,2020年面對復雜嚴峻的全球環境,除了疫情影響,還有物料短缺等重重困難,聯寶科技保供應、守生產、穩發貨,最終逆勢向上完成了全年營收1016億元,成為合肥首家營收破千億的企業。

聯寶科技共有6個生產子工廠,涵蓋23條SMT線及27條整機生產線,分別聚焦消費PC、商務PC整機生產、消費類主板、商用主板、服務器主板和物聯網產品六大領域。在全球,每售出8臺筆記本電腦,就有一臺來自聯寶科技。

值得一提的是,聯寶科技的年訂單數超過60萬筆,平均每天可以智能處理5000筆訂單,其中80%以上是單筆小于5臺的個性化定制產品,例如像ThinkPad X1 Carbon這樣的高端產品,理論上就有2萬多種不同的配置組合,生產具有高度復雜性。

這就對聯寶科技的“智能制造”能力提出了拷問。

以排產為例,傳統的生產方式,所有的生產排程更多依賴計劃員的手工計算,工作量浩大又繁瑣,每天需要耗費幾個小時在數據計算處理上。

聯寶科技的智能化排產系統運用人工智能等算法,能快速計算出可生產的齊套物料信息以及缺料信息,并同時模擬出客戶訂單的出貨日期,再將這些影響排產的復雜因子,生成智能化的排產驅動因子模型,所有因素通過AI引擎轉換成當前條件下的最優解,發出生產指令,指導生產。通過實施智能排產系統實現柔性與精準的排程計算,聯寶科技的排程時間只有幾分鐘,實現了效率的幾何級提升。

在聯寶科技的工廠數控中心,由21塊屏幕構成的大屏上,聯寶科技內部訂單生產情況一目了然,包括成品訂單數、在造訂單數、訂單交付率、一次通過率、設備運轉情況等。這種可視化、可分析、可預警模擬、氪快速決策的智能排產體系,能夠大幅提升企業的柔性生產和敏捷交付的能力,訂單交付達成率平均比業界標準塊15%。

不僅僅是智能排產,在人工智能、大數據、云計算、數字孿生和5G等這些新IT要素的共同加持下,聯寶科技的生產全流程從立體庫的原材料的存取到主板的貼片,整機的組裝、老化,再到嚴苛的質檢、自動包裝盒發貨等全過程,都可以說得上全程高能。

從聯寶科技交的營收答卷中,其實不難看出,智能制造在聯寶科技產生了明顯的效益。聯想集團副總裁、聯寶科技CEO柏鵬也曾坦言:“我們成立了一個公司級的項目組,每周都會花至少兩個小時的時間,來定期推進智能制造的升級和轉型…數字化、智能化這不是一個部門的事,制造部門僅僅是落地的,還具體牽涉到制造部門、IT 部門、供應鏈、研發等方面。”

當然了,聯寶科技僅僅是聯想智能化轉型的一個縮影。

作為一家已經經營37年的企業,聯想連續多年穩居全球PC市場份額第一,2020財年出貨量達7500多萬臺,占全球PC市場份額的四分之一,憑借著ThinkPad、YOGA、小新、拯救者等爆款產品,聯想PC行銷全球,聯寶科技的智能制造能力同時也是聯想的需求。

在智能化浪潮撲面而來的今天,聯想也開始了智能化轉型。 過去幾年,聯想通過不斷摸索,建立了“端-邊-云-網-智”的架構體系,實現了全價值鏈智能化。

作為一家全球PC市場占有率世界第一的企業,聯想以37年的制造經驗,在供應鏈端和生產組織中鍛煉了智能制造的“五大核心能力”,即互聯互通、柔性生產、虛實結合、閉環質量、智能決策,為企業構建工業物聯網,為智能化、個性化生產提供場景化、可復制的方案。

在這個基礎上,聯想打磨出了智能制造領域內的核心引擎“引擎”,擎天是“端邊云網智”新IT架構的內核,擁有著云原生、中臺化、AI智能三大支撐智能化轉型的需求。

作為制造業智能化變革的探路者,聯想借助于擎天,通過自身在制造領域的實踐積累,在利用智能化解決方案助力自有工廠智能制造建設的同時,聯想還將這些技術和經驗內生外化,助力更多制造業企業的智能化轉型。

全球化工設備網(http://www.tupvw34.cn )友情提醒,轉載請務必注明來源:全球化工設備網!違者必究.

標簽:

相關資訊

免責聲明:1、本文系本網編輯轉載或者作者自行發布,本網發布文章的目的在于傳遞更多信息給訪問者,并不代表本網贊同其觀點,同時本網亦不對文章內容的真實性負責。

2、如涉及作品內容、版權和其它問題,請在30日內與本網聯系,我們將在第一時間作出適當處理!有關作品版權事宜請聯系:+86-571-88970062

2、如涉及作品內容、版權和其它問題,請在30日內與本網聯系,我們將在第一時間作出適當處理!有關作品版權事宜請聯系:+86-571-88970062

推薦資訊