從防塵面罩到無塵車間,世界首臺智能碳電極清理機器人的研發之路

作者: 2021年08月30日 來源: 瀏覽量:

字號:T | T

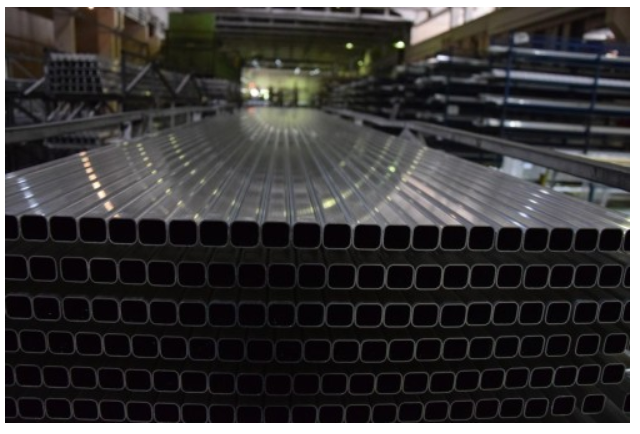

2020年,中國原鋁產量占全球原鋁總產量的比例達到56.79%。經過數十年的發展建設,中國的原鋁產量不僅是世界首位,還在近年來長期占據全球原鋁總產量五成的比例。鋁工業的建設成就,有力支撐了建筑、汽車、航空等行業

2020年,中國原鋁產量占全球原鋁總產量的比例達到56.79%。經過數十年的發展建設,中國的原鋁產量不僅是世界首位,還在近年來長期占據全球原鋁總產量五成的比例。鋁工業的建設成就,有力支撐了建筑、汽車、航空等行業的發展。產能得到擴充之外,中國鋁工業的技術也趨于先進,各項節能減排技術得到應用,綜合交流電耗達到世界領先水平。

然而,在原鋁的生產過程中,工藝和流程復雜,難以避免地帶來了高溫、粉塵、噪音等工作環境惡劣的問題。同時,以鋁為代表的有色金屬行業普遍存在著較大的環保和勞動力緊缺壓力。

在冶金工業中,電解法是一項重要的技術路線,并被廣泛應用在鋁行業。電解過程中作為陽極的碳塊,以石油焦和瀝青為主原料,整體質量接近1噸。在燒結過程中,一千多度的高溫焙燒會讓碳電極發生不規則形變,令其表面凝結較多雜質,形成凹凸不平的結塊。由于結塊質地堅硬、不平整,碳電極本身也存在形變,傳統的自動化設備無法對非標的碳電極進行統一清理,原鋁生產企業通常只能用人工的方式清理。

一個工人通常需要10~30分鐘才能完成一塊碳電極的清理工作,而高溫環境、粉塵對碳電極清理工人的健康形成了難以預估的潛在影響。

人工清理工作通常需要在夜間進行,以避免影響白天的生產,也減少清理過程中揚塵給周邊環境帶來的危害。一晚上的工作結束之后,清理工人們全身都會沾滿黑色的碳粉,連口罩都會被染黑。此前,某廠的碳電極在清理過程中還發生過意外傾倒,1噸重的碳塊砸到清理工人,釀成了安全事故……

WATTMAN瓦特曼聯合創始人陳洪先生是冶金工業領域資深專家,擁有超過二十年的冶金自動化產業經驗,對鋁行業的碳電極清理這一實際痛點有著多年的深刻體會。WATTMAN瓦特曼創始人、前騰訊無人駕駛團隊技術負責人陳仁博士在了解到該問題后,同陳洪先生一起帶領技術團隊深入生產一線,同國內多家鋁企進行了深入的調研和持續探討。

經過數月的調研,以及和山東某鋁工業龍頭企業的現場實地流程分析,瓦特曼團隊與該鋁業集團確定了碳電極清理機器人的相關研發關鍵技術目標:

單個碳電極的清理控制在3分鐘內

碳電極的清理保持連續性,實現流水線式全無人化智能作業

機器人能靈活適配、智能清理各種不同規格和型號的碳電極

每月累計停機維護時間在12小時內

配備無人自動收塵系統實現車間無塵化

陳仁博士憑借其在人工智能和無人駕駛領域頂級技術專家的深厚積累,在帶領瓦特曼團隊經過細致的實地調研、理論驗證、算法創新后,確定了解決碳電極清理核心難題的技術架構和路線框架,于2019年正式開啟了碳電極清理機器人的研發工作。

在研發過程中,多項工業自動化手段無法解決的核心難題,被瓦特曼技術團隊運用3D視覺定位、智能動態識別、多源傳感器融合、智能力控算法、實時路徑規劃等高新技術逐一攻克。

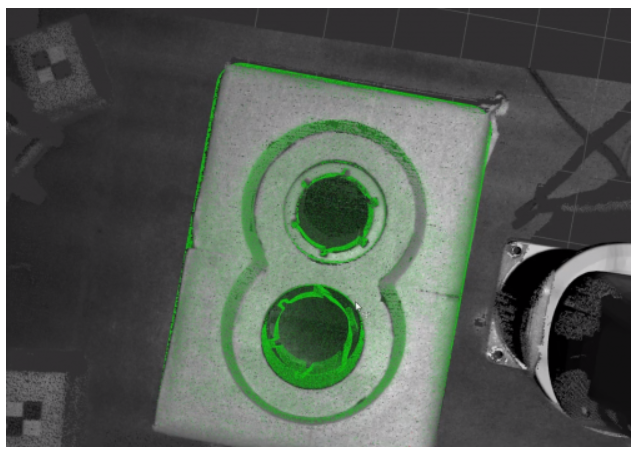

碳電極頂部孔槽(炭碗)是清理的重要難點之一,直徑十厘米左右的內圓孔槽不僅布滿了結塊,還有6個方形炭碗斜槽。該區域的機械清理,對刀具的落點和打磨角度有極高的精度要求。實際誤差不得超過1°,否則刀具在清理過程中會對碳電極基體造成損傷。

負責該項目的工程師們在4個月的時間里經過多種嘗試后,確定了三維點云實時定位分析的方案,將刀具的精度提升了8倍。通過應用深度學習方法,對點云及圖像進行分析,提取目標物表面毛刺、裂縫等異常信息,WATTMAN 3D智能清理打磨機器人可將角度誤差控制在0.5度左右,打磨誤差控制在1mm以內,高效精準地完成清理任務。

除此之外,力控算法機精度控制,多源傳感器融合、復雜末端執行結構、非規則形變智能匹配、耐高溫、抗粉塵干擾等近百項技術難點都在相對艱苦的環境里,被瓦特曼的工程師們逐一完美解決。

經過近30次的軟硬件系統不斷迭代升級后,WATTMAN 3D智能清理打磨機器人在世界范圍內首次實現了對非標形狀碳電極的實時特征匹配、實時路徑規劃、智能清理打磨的完全無人化智能化操作。同時,考慮到清理現場的高溫、粉塵環境對硬件設備穩定性和復雜場景適應性有著頗高的要求,碳電極清理機器人還搭配了實時收塵系統、高溫防護、安全防護系統、智能預警系統等附加設備和功能,確保機器人在清理現場能夠應對惡劣的工作環境,減少相關設備風險。

在2020全球鋁業周行業峰會上,瓦特曼受邀并在會場預發布并演示WATTMAN 3D智能清理打磨機器人,引起會場鋁行業資深人士和專家的高度認可和積極反響。在發布會后的一個月內,瓦特曼就收到國內外超30家企業的深度意向訂單。

目前,在采購WATTMAN 3D智能清理打磨機器人的某世界知名鋁業集團,可以實現完全無人化的碳電極清理。1噸重的碳電極清理時間從二十分鐘以上縮短至3分鐘以內,平均清理時間在2分30秒。

總體上,現版本的WATTMAN 3D智能碳電極清理機器人實現了以下技術目標:

平均2分30秒完成單個碳電極清理,電極清理效率提高6~10倍

執行精度1mm,動態檢測精度0.1mm/s,偏轉誤差小于0.5°

碳電極基體不受損失

IP67級防護,可在-10℃-55℃正常工作

搭配實時收塵系統,作業現場實現完全無人無塵化車間

目前最大連續作業時間已超 1000小時

WATTMAN 3D智能碳電極清理機器人

WATTMAN 3D智能碳電極清理機器人 經過兩年多的研發與打磨后,瓦特曼最終為碳電極清理這一鋁行業的共性核心痛點提供了卓有成效的解決方案,真正實現了打磨車間的無人無塵化。清理效率和質量的大幅提升之外,還大幅減少了粉塵污染,徹底將工人從這一復雜、惡劣、純體力、高危的工作環境中徹底釋放出來。

在傳統工業領域,碳電極的清理工作還只是諸多痛點中的冰山一角。鋼鐵冶金、有色金屬、礦山等原材料工業工藝流程嚴格、作業環境相對復雜,高溫、粉塵、噪音等不利環境因素,對人體所帶來的影響雖然無法進行直接驗證,但卻讓年輕人對相關工作崗位望而卻步,導致了重工業企業用工斷層等問題。

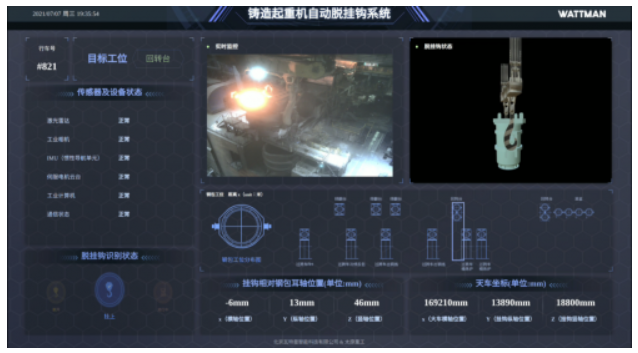

針對原材料工業領域的諸多痛點問題,瓦特曼還研發了智能冶金撈渣機器人、高溫冶煉容器內襯侵蝕智能檢測系統、全智能無人天車等在行業具有通用性的人工智能解決方案和產品,旨在解決重工業領域的各類實際痛點,在惡劣的工作環境下,將具有一定危險性的繁重工作實現機器替代。

全智能無人天車

全智能無人天車 熔爐內襯檢測

熔爐內襯檢測 經過近三年的產品研發和行業積累,瓦特曼的數款產品創造了多個行業的世界首例機器人標桿,目前已在多家年產值千億級的大型企業落地應用。寶武集團、中國鋁業、國電投、金川集團、首鋼集團、河鋼集團等世界500強企業,華菱集團、攀鋼集團等多家中國500強企業,信發集團、東方希望、冶控集團、太重集團等諸多重點骨干工業企業均為瓦特曼智能戰略合作客戶。

在與客戶的合作溝通中,瓦特曼技術團隊對行業、工藝流程的理解得到了客戶普遍的贊譽。同時,從成本回收的角度來看,新型解決方案的應用也為瓦特曼的客戶帶來了實際的經濟價值。在工業智能化革命的浪潮下,智能制造解決方案的優勢與價值將愈發顯著。

作為行業領先的高新技術企業,WATTMAN瓦特曼將推動人工智能技術在工業領域的運用,解決各類行業痛點,幫助工業企業實現高效清潔的生產,完成降本增效的企業升級轉型。

全球化工設備網(http://www.tupvw34.cn )友情提醒,轉載請務必注明來源:全球化工設備網!違者必究.

標簽:

相關資訊

免責聲明:1、本文系本網編輯轉載或者作者自行發布,本網發布文章的目的在于傳遞更多信息給訪問者,并不代表本網贊同其觀點,同時本網亦不對文章內容的真實性負責。

2、如涉及作品內容、版權和其它問題,請在30日內與本網聯系,我們將在第一時間作出適當處理!有關作品版權事宜請聯系:+86-571-88970062

2、如涉及作品內容、版權和其它問題,請在30日內與本網聯系,我們將在第一時間作出適當處理!有關作品版權事宜請聯系:+86-571-88970062

推薦資訊