西門子助力船舶企業實現數字化轉型第一步

數字化轉型是新的工業革命,也是新時代工業復興的重要途徑。數字化技術正在給各行各業帶來深刻的改變,并在船舶行業中掀起了一輪變革熱潮。目前船舶行業市場競爭加劇,船舶市場需求持續低迷,總量萎縮的同時,結構性機遇也在凸顯,高技術船型、豪華郵輪等需求市場廣闊。需要通過數字化轉型,提升數字化研制能力和水平,加強船型優化、模塊化設計等方面的創新才能贏得市場。西門子數字化工業軟件一直致力于幫助工業企業數字化轉型,下面借助船舶行業的真實合作案例,一起探討船舶行業的數字化轉型之路。

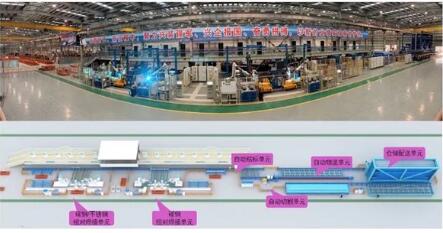

中船集團 X 武昌船舶 智能管加車間

船舶制造是典型的離散制造生產,管系是船舶中的核心中間產品,加工工時約占整個船舶工時的15%左右。目前的管加制造有以下制造瓶頸:管系加工工序多,人工加工精度一致性較低,極易產生質量缺陷;缺乏從設計、工藝、仿真到生產的信息集成,設計工藝數據難以直接傳遞到設備;無法將產品的質量檢測結果進行在線反饋,難以實現對產品的全生命周期閉環管控。

基于這種背景現狀,中船集團中船重工信息科技有限公司聯合武昌船舶重工集團有限公司,引入西門子Teamcenter 生命周期管理系統,對原有的企業信息空間工程(EISE)進行升級,同時對接柔性產線,構建智能產線控制系統(BCS),成功打造了國內第一條無人化柔性智能船舶管加生產線。主要建設內容如下:

智能綜合管控平臺系統與 Teamcenter/EISE/BCS 集成,獲取生產數據、業務數據、設備數據、異常信息,通過定制分析進行呈現和提醒。

Teamcenter將設計和工藝的BOM、電子圖紙、三維模型發送到EISE系統,為EISE的MBOM提供數據支持,同時可以在車間的一體機上查看電子圖紙和三維模型;通過EISE/BCS/數字化雙胞胎系統的集成,實現產品模型、工廠模型、設備模型的可視化展示與狀態監控;通過車間監控系統,查看實際設備加工狀況,實現整個車間虛實聯動。

利用西門子的計劃仿真軟件對設計預案進行仿真,幫助預估計劃完成情況,提前發現超期訂單,通過對仿真結果分析幫助管理者快速發現需要優化的工序和設備,從而作出合理的調整,進而提高生產效率。

標簽:生命周期管理系統

相關資訊

2、如涉及作品內容、版權和其它問題,請在30日內與本網聯系,我們將在第一時間作出適當處理!有關作品版權事宜請聯系:+86-571-88970062