遠程自動控制氣液聯動全焊接緊急切斷閥的設計研究

石油、天然氣是易燃易爆危險品, 而石油、天然氣是易揮發物質, 易產生滲漏, 既浪費了能源, 又污染了環境, 并因易燃易爆而產生巨大的危險。因此, 我們要研發一種閥門產品既能防止天然氣等介質的滲漏, 又具有強大的動力、迅速而準確的啟閉閥門。緊急切斷閥用于嚴寒酷暑、荒漠、沼澤地帶, 閥門操作時人獸共處, 極不安全;該閥門通徑巨大, 啟閉力矩極大, 蝸輪傳動已不適用, 必須采用電動、液動、電液聯動、氣液聯動的傳動方式進行操作。如何將閥門工況信號傳輸到控制室的難題, 必須采用先進的遠程自動控制的氣液聯動裝置。

1 主要研究內容

1.1 控制切斷技術

采用先進的遠程自動控制的氣液聯動裝置, 對天然氣長輸管線氣液聯動緊急切斷閥進行遠距離自動控制。

1.2 密封圈材料

石油、天然氣管道中的介質往往含有雜物甚至有砂石, 給管線閥門的設計與使用提出很大的難題, 而密封圈作為管線閥門中必不可少的重要組件, 其性能質量決定了閥門的使用狀況及壽命。

1.3 焊接工藝

傳統的管線球閥殼體采用的是鑄鋼件毛坯且用螺栓連接。我們知道, 鑄件的金屬晶粒間隙較大, 并且易產生氣孔、夾渣、疏松等缺陷, 而石油、天然氣是易揮發物質, 殼體采用鑄鋼件毛坯, 易產生滲漏;此外, 栓接處也容易產生泄漏;既浪費了能源, 又污染了環境, 并因易燃易爆而產生巨大的危險。如果, 長輸管線球閥的殼體采用鍛鋼件焊接而成, 則避免了鑄鋼件、栓接產生滲漏的危險:因為, 鍛鋼件金屬晶粒細密, 晶粒間隙很小, 用以輸送天然氣、石油不會產生因材質本身而造成的滲漏, 更不會因栓接而產生泄漏。

1.4 密封結構

傳統的管線球閥閥座與閥體之間的密封是采用閥座加活塞的兩體結構, 活塞的內、外圓上各用二個O型密封圈密封;閥門進出端各一組。其缺點是使整機體積增大, 并由于閥座密封圈中心尺寸加大而使閥門的啟閉力矩大大增加, 并且僅適用于DBB結構。

1.5 維護工藝

目前使用的球閥閥蓋為整體結構, 如果填料或密封圈等易損件在非檢修期內就已經磨損, 導致填料或密封圈無法更換, 易造成石油、天然氣及有害有毒氣體等介質向外泄漏, 將發生嚴重的安全事故。

2 技術解決方案

2.1 采用遠程自動控制的氣液聯動裝置

采用一種氣液聯動執行機構包括三大部分, 分別是:控制器、驅動器、液壓操作系統。

●控制器的功能是:導通動力氣引進流程、切換閥門開關方向、動力氣過濾。

●驅動器功能是:將動力氣氣壓在氣液罐中變為液壓, 液壓傳到液缸中推動葉輪裝置作旋轉運動, 帶動閥桿轉動。

●液壓手動系統功能是:導通手動泵至驅動器流程, 手動泵排出油壓直接作用在驅動器葉輪上, 帶動閥桿轉動。

●電子控制單元通過壓力傳感器檢測管線中氣體壓力。

●電子控制單元通過ROCLINK判斷檢測壓力是否正常。

●電子控制單元通過電磁閥控制氣路通斷。

●當氣路壓力變化導致液缸中氣體壓力發生變化。

●旋轉葉片兩端壓差增大, 使傳動軸轉動, 帶動閥門動作。

本全電子式控制系統, 它具有閥門關斷和數據采集兩種功能。控制系統每1秒鐘探測一次管線內的壓力數據, 每5秒進行一次平均, “事故”數據將自動被保存。當管道爆管需要緊急切斷時, 在感測到的壓降速率或壓力及必要的延時數據后, 指揮執行器迅速關斷閥門, 并能記錄下管道運行的最高、最低壓力和壓降速率, 這些數據也可以下載, 從而使操作者對管道運行情況心中有數。數據采集功能可以“滾動”存儲當前最近時間的240組數據。如存儲已滿240組數據, 測得的最近和最新的數據將被存入, 而相應最老和最早存入的數據將被自動滾動消除, 以確保用戶始終掌握管線的最新數據。

2.2 采用尼龍66為主要原材料, 提高了密封圈的綜合力學性能

相較于國內傳統的密封圈, 本技術采用改性尼龍66為主要原材料, 聚四氟乙烯為輔助填充材料, 相較于國外的尼龍66密封圈, 本技術采用的改性尼龍66以聚四氟乙烯、鋁青銅粉、Grafoil石墨以及其它添加劑為同時作為填充物, 而非單一填充物。

尼龍66是典型的硬而韌的聚酰胺類聚合物, 由于韌性好, 變形能力強, 因此是作為密封圈的極佳材料, 耐磨性能優異, 綜合力學性能優于聚四氟乙烯等通用塑料。

聚四氟乙烯力學性能不好, 抗拉強度、抗壓強度不高, 回彈能力差, 單獨作為密封圈材料會降低密封圈使用性能及壽命。但聚四氟乙烯具有良好的密封性能、耐高溫、耐低溫以及耐磨性能, 降低聚四氟乙烯的含量, 作為填充物使用, 可以提高密封圈的綜合性能。填充鋁青銅粉可以減小摩擦系數、提高材料的抗壓強度, 同時使密封圈具有自潤滑作用, Grafoil石墨可以提高密封圈的耐候、耐高溫性能, 同時作為潤滑劑, 降低磨損。

馬來酸酐接枝聚丙烯的加入對尼龍66有顯著的增韌作用, 碳素纖維與玻璃纖維作為增強劑, 可以提高密封圈的強度、抗張性能及耐高溫性能。

2.3 發明了低變形量、高韌性、焊縫免焊后熱處理的焊接工藝, 保證閥座支撐浮動、活塞雙向密封的實現

本項目產品的殼體是鍛鋼件, 要用焊接的方法把它焊成一個整體, 并用焊接把內件封閉起來, 焊接是最后一道工序, 也是最關鍵的一道工序。為了確保產品的密封性能, 必須要達到低變形、低應力、低層間溫度、高精度和高韌性的要求, 因此要對焊接工藝進行創新, 采用U形、小角度、窄間隙、低線能量的埋弧焊。為圓滿攻克焊接工藝難關, 我們采用數值分析法、有限元分析、進行焊接工藝評定、變形測試、焊后免熱處理的安全評估等試驗研究分析。

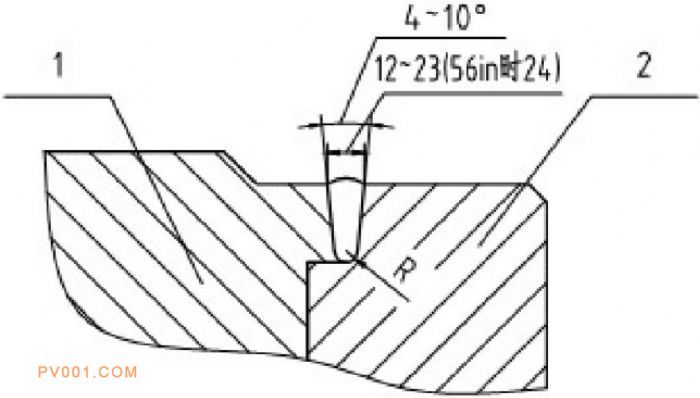

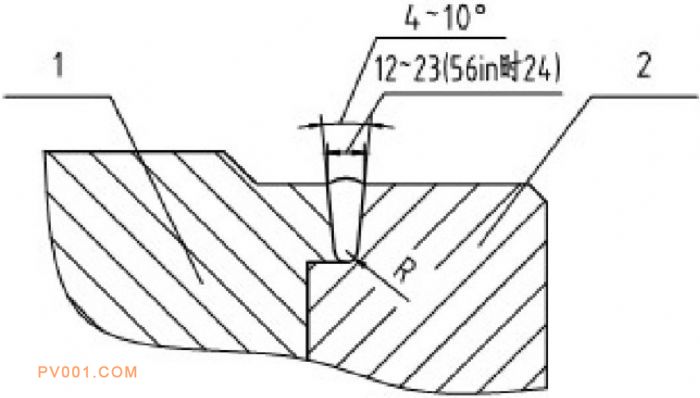

基于上述研究, 本項目創新設計了獨特的焊接坡口結構:a.根部為U形 (R5~7.5) ;b.焊根為2×1;c.小角度 (與端面的夾角為2~6°, 或夾角4~12°、口徑越小角度越大) ;d.閥體組裝后的焊接坡口為窄間隙 (12~23mm, 56in最大時為24mm) , 同時優化了焊接工藝參數, 該工藝參數為:焊接材料為H08MnA+HJ431配對;焊接電流220~260A、電流極性為DC、最大層間溫度120℃、多道路焊;焊接技巧為運絲方向為左焊法。焊接變形的效果為徑向變形≤0.4mm, 軸向變形≤1.2mm。該工藝采用了多層焊技術, 后續焊道對前一焊道具有很好的回火作用, 因此焊縫的熔敷金屬晶粒細小, 加之每道焊層的厚度較小, 所以焊縫的韌性很好, 裂紋尖端張開值CTOD為0.309mm。韌性高可以使焊根的裂紋不會有擴大的傾向, 可以免除焊后熱處理, 有效提高產品的密封性能。

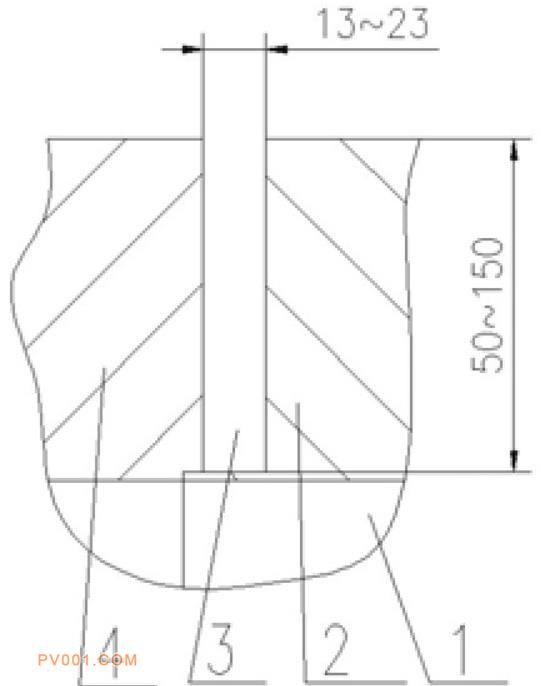

傳統的窄間隙焊接坡口

1、閥門中腔2、左右體3、窄間隙坡口4、中體

窄間隙、U形坡口示意圖 下載原圖

1、中體、2、左右體

2.4 具有雙活塞效應、能滿足雙隔離和排放的DIB功能要求的一種整體式雙向密封球閥閥座技術

采用一種整體式雙向密封的球閥閥座, 支撐圈安裝在閥體內, 在支撐圈上且與球體的球面接觸處設有主密封圈, 在閥體上且與支撐圈的大外圓的側面接觸處設有彈性件, 其特征在于支撐圈的大、中、小三個外圓與閥體的三個內圓相應配合, 且在支撐圈的小外圓的臺階面以及與之相配合的閥體內圓的臺階面之間形成的空間處設有一個增大的O型密封圈。

采用本技術, 一是在閥座的徑向上減少了一個漏點, 改善了密封性能, 二是結構簡單化, 體積變小, 減小了閥門密封副尺寸, 也就減小了閥門的啟閉力矩, 提高了閥座密封環和閥門的使用壽命;三是無論介質是從哪個方向進入閥門, 進口端與出口端都可以獲得密封, 因此, 即使沒有活塞組件也具有雙活塞效應并能實現雙向密封。整體式雙向密封的球閥閥座結構示意圖如下圖3。

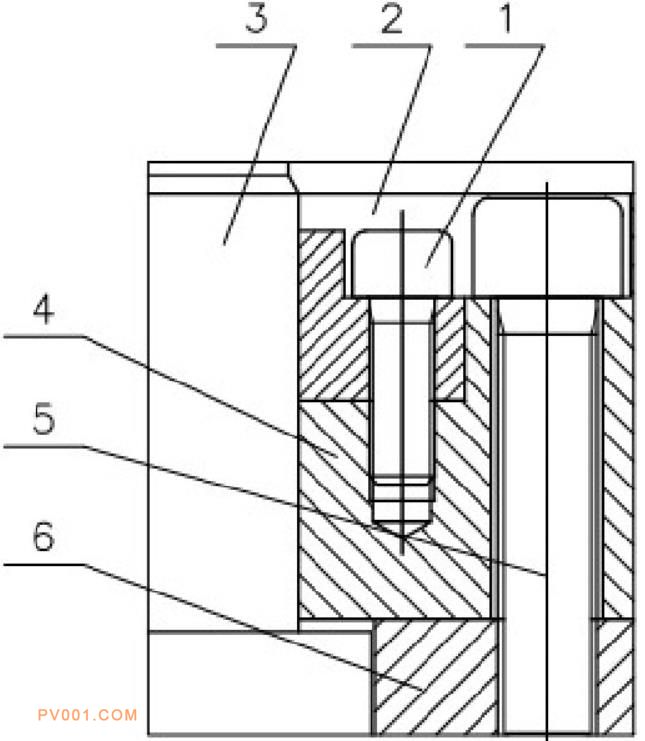

參照圖3, 該球閥閥座包括球體2、支撐圈4和閥體5, 支撐圈4安裝在閥體5內, 球體2與支撐圈4相銜接, 在支撐圈4上且與球體2的球面接觸處設有主密封圈3, 在閥體5上且與支撐圈4的大外圓7的側面接觸處設有彈性件6, 支撐圈的大外圓7、中外圓8、小外圓9與閥體5的三個內圓相應配合, 且在支撐圈4的小外圓9的臺階面以及與之相配合的閥體5的內圓的臺階面之間形成的空間處設有增大的O型密封圈1。

整體式雙向密封的球閥閥座結構示意圖

O型密封圈1、球體2、主密封圈3、支撐圈4、閥體5、彈性件6、大外圓7、中外圓8和小外圓9

使用時, 如果介質從右向左流動, 在介質的壓力作用下, 一是O形密封圈1向左滑動, 使O型密封圈1貼緊支撐圈4的中外圓8的側面和支撐圈4的小外圓9的表平面, 同時漲緊閥體5的內圓, 消除了閥體5與支撐圈4之間的泄漏點;二是使主密封圈3貼緊球體2的球面, 實現了主密封圈3與球體2之間的密封。如果介質從左向右流動, 在介質的壓力作用下, 一是O形圈1向右滑動, 使O型密封圈1貼緊閥體5的內圓和支撐圈4的小外圓9的表平面, 消除了閥體5與支撐圈4之間的泄漏點;二是使主密封圈3貼緊球體2的球面, 實現了主密封圈3與球體2之間的密封。

由上述可見, 該閥座取消了原閥座結構中的活塞組件, 且只有一個增大的O型密封圈1, 在徑向上減少了一個漏點, 改善了密封性能;同時, 結構簡單化, 體積變小, 也減小了閥體的體積;縮小了閥門密封副尺寸, 降低了密封比壓, 減小了閥門的啟閉力矩, 因此提高了閥座密封環和閥門的使用壽命。另外, 無論介質是從哪個方向進入閥門, 進口端與出口端都可以獲得密封, 實現了雙向密封, 雖沒有活塞組件但具有雙活塞效應。即使沒有活塞組件也能實現雙向密封。

2.5 提供能在生產狀態及時更換密封件的一種分體結構閥蓋

本結構其特征在于它呈分體結構, 包括軸套和壓蓋二部分, 壓蓋位于軸套之上且銜接在一起。將閥蓋分成軸套和壓蓋, 能在帶壓的情況下將軸套拆下更換軸套與閥桿之間的密封件, 確保了安全生產。

螺栓一

1、壓蓋2、閥桿3、軸套4、螺栓二5、閥體6

該球閥的閥蓋呈分體結構, 包括軸套4和壓蓋2, 軸套4和壓蓋2通過螺栓一1相連接, 且壓蓋2位于軸套4之上, 軸套4通過螺栓二5與閥體緊固。使用時, 將軸套4和壓蓋2套在閥桿3上, 安裝好各密封件, 緊固好螺栓一1和螺栓二5即可。如果閥門使用較長時間或出現外漏時, 拆下螺栓一1, 便可取出壓蓋2, 這時, 由于軸套4仍通過螺栓二5緊固, 仍可保證閥桿3不飛出, 確保閥門的正常工作。

3 結論

產品采用自主研發的氣液雙聯動 (雙保險) 的切斷控制方法, 滿足了天然氣管道輸送的安全要求;閥座密封圈采用改性尼龍66材料, 提高了密封圈的綜合性能;閥座密封采用整體雙向密封結構, 能滿足雙隔離和排放 (DIB) 的功能要求, 降低了閥門的啟閉力矩;設計的分體結構的閥蓋, 能在帶壓情況下將軸套拆下更換軸套與閥桿之間的密封件, 滿足天然氣輸送的安全生產。

相關技術

2、如涉及作品內容、版權和其它問題,請在30日內與本網聯系,我們將在第一時間作出適當處理!有關作品版權事宜請聯系:+86-571-88970062