寧波材料所金屬三維微結構制造與測試研究獲系列進展

器件小型化是現代工業和高技術產業未來發展的趨勢之一。作為近30來全球先進制造領域的一項新型數字化成型制造技術,增材制造(3D打印)在快速成型、精確定位、直接構筑傳統加工技術無法實現的高深寬比復雜三維結構等方面的優勢,遠遠領先于現有的微器件加工技術。但商業化增材制造設備在打印精度(0.1mm量級)和特征尺度(高深寬比)方面尚無法用于微納器件的直接制造。因此,開發具有高精度、高效率和多材質的3D微納打印技術將會是未來增材制造的主要發展方向。

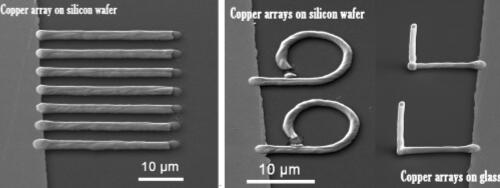

針對高深寬比復雜三維微結構在器件小型化和微系統技術中的重大需求,中國科學院寧波材料技術與工程研究所增材制造研發團隊自2013年起致力于“直寫式”3D微打印技術的開發。經過多年發展,已經研制出集電化學沉積、材料擠出和定點腐蝕技術于一體的多材料三維微納打印系統。該系統成型精度達±50nm,成型速度達0.112μm3·s−1,表面精度達Ra±2nm,能夠實現金屬、高分子、陶瓷等多種材料的三維微結構加工。

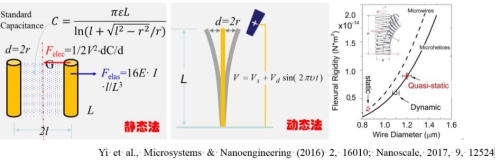

微納尺度三維結構的核心性能取決于材料性能與結構性能兩方面。因此,微納結構的性能測試一直是業界研究熱點。當前,微納結構性能測試的主流方法主要采用原子力顯微(AFM)技術。但由于設備昂貴,難以大規模普及。對此,研發團隊采用微尺度力學方法,開發了測量材料楊式模量的靜態法和測量微結構柔性的動態測量法,并將其應用于微米尺度微結構性能表征。

此外,研發團隊通過測試發現,3D微打印制備的三維微結構由銅納米晶組成,其楊氏模量和導電性能均優于傳統工藝,分別達到122.6Gpa和2785S·cm−1,接近塊體銅的性質;銅螺旋線的柔性可達到0.5989 × 10−14N·m2以下。基于其優良性能,研究人員正在開發基于多種三維微結構的微機電執行器和光位移生物傳感器。

以上研究得到了國家自然科學基金委和寧波市科技局的資助。

不同基底上的純銅微米線陣列

微結構力學性能測試方法及實例

標簽:

相關資訊

2、如涉及作品內容、版權和其它問題,請在30日內與本網聯系,我們將在第一時間作出適當處理!有關作品版權事宜請聯系:+86-571-88970062