國產特種旋塞閥制造多項關鍵技術自主創新 打破國外壟斷

近十年來,中國油氣管道行業取得了快速發展,從管道長度上看,油氣管道總里程達10.6萬公里,包括原油管道約2.6萬公里、成品油管道約2萬公里、天然氣管道約6萬公里,而建設這么長里程的油氣運輸管線,除了管道之外,還有一個必不可少的元件——閥門。

(一)特種旋塞閥國外長期壟斷,威脅能源安全

閥門在油品運輸中的重要性基本上等同于水龍頭對于自來水供應的重要性,而中國輸油管道的長度決定了閥門的使用數量不在少數。但由于這種應用于成品油運輸管線的特種旋塞閥的技術門檻較高,在很長一段時間中,中國應用的旋塞閥都依賴于進口,不僅價格昂貴、維護成本高,同時也是中國能源安全的一大隱患。

不過現在好了,國產化的旋塞閥已經成功躋身中高端市場,制造周期僅為國外產品一半,而且可以提供48小時到現場的售后服務,大幅節省了中國石油管線的建設維護成本。

(二)國產化旋塞閥設計:密封性能、使用壽命不再是矛盾體

你可能會問,不就是個閥門么,有什么高的技術含量呢?和家用水龍頭這樣的閥門有什么區別?

閥門最主要的應用就是保證良好的開啟和關閉,這對閥門的密封性能有著很高的要求。

1、傳統閥門:密封性和使用壽命難以兼得

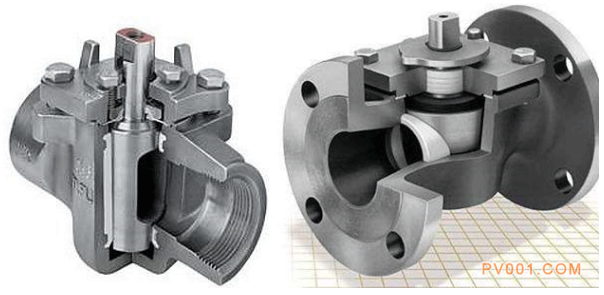

通常我們見到的管道閥門是這樣的:

在操作過程中,傳統閥門通過密封件在閥門腔體內的旋轉來決定管路的開啟與關閉,所以旋轉作用所產生的密封件的磨擦不可避免,從而產生磨損,密封做得越緊,磨損也就越嚴重,使用壽命越短,即便有潤滑措施,也不能完全避免這種矛盾,久而久之密封性能自然就會有所下降,甚至導致閥門密封失效。

如果水龍頭或者閥門漏水了,我們可以更換一個,但如果運輸的是成品油,就沒那么簡單了。

2 、國產油氣管線旋塞閥:伸縮結構讓絕對密封和延長壽命不再矛盾

成品油運輸管線要求旋塞閥在保證絕對密封性的同時,盡可能延長有效使用壽命,這種看似“魚和熊掌不可兼得”的需求就是問題的關鍵所在。

那么國產的旋塞閥是如何滿足這樣嚴苛的要求的呢?

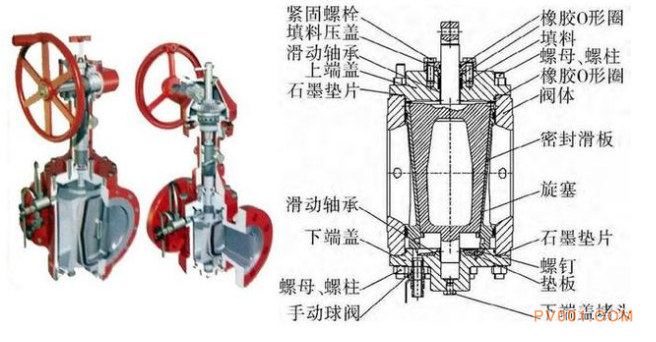

首先來看一下旋塞閥主體結構的剖面圖:

(旋塞閥剖面示意圖和結構圖)

從圖中可以看出,旋塞為楔形(梯形)結構,中間空白部分為流體通道。旋塞兩側固定有用于密封的滑板,當密封滑板與閥體緊密接合時,則密封狀態良好。

不同于一般的閥門直接旋轉的開啟方式,當該閥門打開時,閥門操作器首先使楔形旋塞提升一段距離,這樣固定在旋塞上的密封滑板也就隨之脫離閥體。然后在密封滑板與閥體互不接觸的情況下,將旋塞轉動90度,使得旋塞通道與管道對齊,旋塞閥打開。

同理,關閉時操作器首先使旋塞和滑板在密封件與閥體無接觸的情況下反向轉動90度,然后使旋塞向下運動,楔形作用使滑板與閥體嚴密貼合形成氣泡級密封。

總結起來,相比于傳統閥門直接旋轉的操作過程,這種旋塞閥還增加了向上提升和向下壓縮的過程。這種獨特的伸縮結構設計,使得旋塞在旋轉過程中,滑板和閥體之間的密封面完全脫開,消除了兩者之間的磨損,在保證良好的密封效果的同時還延長了閥門的使用壽命,同時由于在結構設計上有效消除了密封面之間的摩擦,旋塞也無需潤滑,避免了對于成品油介質的污染。

怎么樣,有沒有被設計者的巧妙設計思路震撼到了?

(三)國產化旋塞閥制造:多項關鍵技術自主創新

有了設計思路還不夠,在實際制造過程中也需要解決很多問題。

1、關閉副密封結構設計:真空硫化、特種防腐保證密封性

主閥結構設計制造過程中最為關鍵的指標就是密封性能。

我們知道,閥門開關采用的密封材料通常都是橡膠,但在輸送成品油的運輸管路中,簡單的橡膠密封怕是還不夠。因為成品油是有機溶劑,久而久之會對橡膠產生一定程度上的溶解,使得密封失效。

為此,在密封滑板上采用了真空硫化、特種防腐等先進工藝,將氟橡膠密封圈永久地嵌入金屬基體形成主密封件,以保證密封滑板良好的密封效果及長久的使用壽命。

(等待裝配的密封滑板)

主閥關閉副采用了密封件和旋塞的分體結構,固定好特種橡膠的密封滑板通過楔形旋塞上的燕尾槽進行聯結,形成下圖這樣完整的關閉副結構。

這樣特殊形狀的旋塞還有一個好處,其結構可以實現流體的自鎖功能,當旋塞壓緊時,流體作用于密封滑板上的力不會使得旋塞有任何移動,這種強制密封結構保證了密封的可靠性。

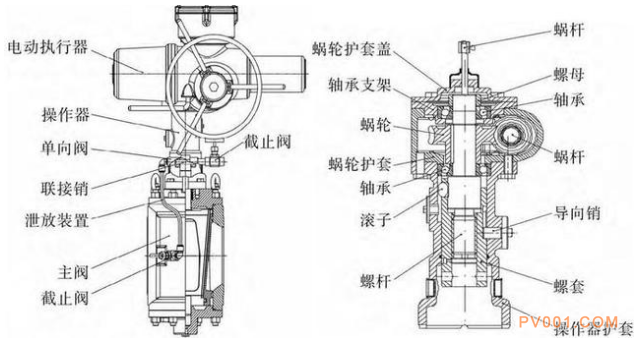

除了主閥門結構之外,旋塞閥的另外一個重要的結構是操作器。

(旋塞閥整體結構及操作器示意圖)

操作器的作用是將執行器的多回轉運動轉換為90度旋轉運動和上下直線運動,實現旋塞的上升、下降及正、反向旋轉運動。由于涉及零件多,受力狀況復雜,需協調好各相關零件的結構參數,否則結構容易損壞。研制中通過對主閥的負載特性進行分析獲得操作器的負載特性要求并對相關零件進行受力分析和重點部位進行有限元應力分析,選取和優化結構參數。

標簽:

相關資訊

2、如涉及作品內容、版權和其它問題,請在30日內與本網聯系,我們將在第一時間作出適當處理!有關作品版權事宜請聯系:+86-571-88970062