電站減溫減壓閥的特性詳細介紹(二)

上接:電站減溫減壓閥的特性詳細介紹(一)

7 檢驗和試驗

7.1 鑄件外觀檢驗

7.1.1 閥門鑄鋼件外觀質量應符合JB/T 7927的規定。

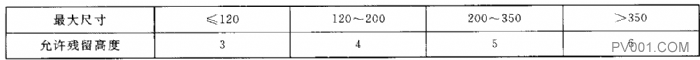

7.1.2 鑄件非加工表面澆口、冒口、補貼和工藝拉筋應切割平整,其根部應與鑄件表面圓滑過渡。允許的殘留高度應符合表4規定。

表4 鑄件允許殘留高度 單位為毫米

7.2 無損檢測

7.2.1 鍛(焊)件無損檢測

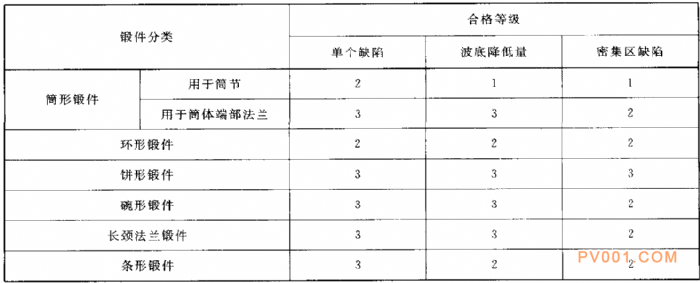

7.2.1.1 閥門承壓鍛件應逐件進行超聲波探傷,其缺陷等級分類按JB/T 9603的規定,合格等級應符合表5規定。

表5 超聲檢測合格等級

7.2.1.2 閥門承壓的重要焊接接頭應進行射線探傷,檢測方法應符合GB/T3323的規定。射線照相的質量要求不低于AB級,焊接接頭質量不低于B級。

7.2.2 鑄件無損檢測

7 .2.2.1 符合以下條件的閥門承壓鑄鋼件應進行射線檢測:

a)進口主蒸汽參數壓力≥9.81 MPa,溫度≥540℃的閥門承壓件,部位見附錄B;

b)壓力試驗時,承壓件出現滲漏經補焊的;

C)外觀檢驗經修磨的凹陷深度超過該處名義厚度的20%或25mrn中較小者,或者凹陷處的面積超過65cm2經補焊的。

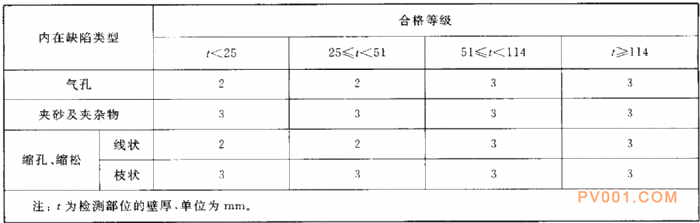

7.2.2.2 閥門承壓鑄鋼件射線檢測,其缺陷的綜合評級按JB/T 6440的規定,合格等級應符合表6規定

表6 射線檢測合格等級

7.2.2.3 閥門承壓鑄鋼件焊接坡u的檢驗合格等級應依據表6再提高一級或根據供需雙方協議執行。

7.3 壓力試驗

7.3.1 殼體試驗

閥門應逐臺進行殼體水壓試驗,試驗壓力和持續時間及合格要求應符合JB/T 3595的規定。

7.3.2 泄漏量試驗

7.3.2.1 每臺閥門均應進行泄漏量試驗,泄漏量試驗方法見附錄C。

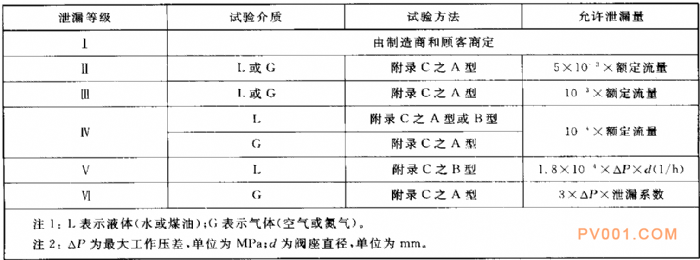

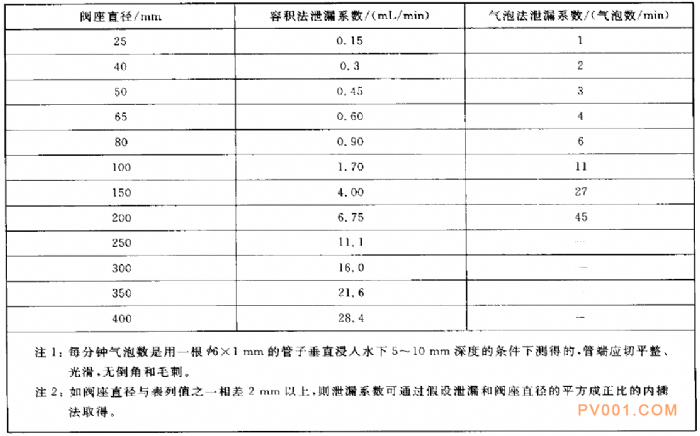

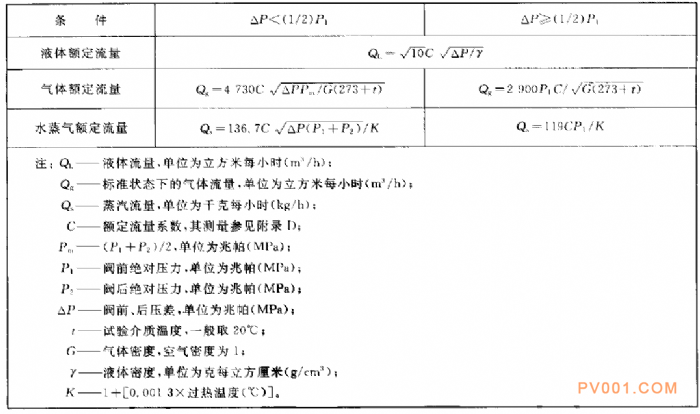

7.3.2.2 各泄漏等級閥門所允許的泄漏量應符合表7的規定。表7中確定VI級閥門允許泄漏量所規定的泄漏系數見表8。閥門額定流量可按表9所列公式計算。

7.3.2.3 閥門泄漏等級按結構形式確定:單座閥門不得低于IV級;雙座閥門不得低于Ⅱ級;或者由供需雙方訂貨時商定。

表7 各泄漏等級閥門所允許的泄漏量

表8 泄漏等級VI級閥門的泄漏系數

表9 額定流量公式表

8 性能測試

8.1 性能測試范圍

有下列情況之一者,應進行性能測一試,以驗證閥門是否達到了第5章規定的性能要求:

a) 新產品試制;

b) 采用了新結構、新材料、新工藝的新一代產品;

C) 進行型式試驗時;

d) 國家有關安全監察機構提出要求時。

8.2 性能測試方法

8.2.1 流量及變化范圍

給定最高進口壓力和溫度(或壓力),調節閥門某一出口壓力和溫度(或壓力),在出口壓力和溫度(或壓力)最大允許偏差值范圍內測最大流量。

保持出口壓力和溫度(或壓力)不變情況下,測試出口處最大流量的變化范圍。

8.2.2 調壓性能

關閉測試閥門,開啟前、后截止閥,進口壓.力為額定工作壓力,緩慢調節閥門,出口壓力應能在最大一與最小值之間連續可調,反復兩次,并觀察閥門有無卡阻和振動現象。

8.2.3 調溫性能及偏差

關閉測試閥門,開啟前、后截止閥,進日溫度為額定工作溫度,緩慢調節閥門及減溫水量,在可調范圍內連續調節出口溫度,反復兩次,測量調溫偏差并觀察調溫性能。

8.2.4 壓力特性

關閉測試閥門,開啟前、后截止閥,緩慢調節閥門的某一減壓比,并保持該工況時的最大流量,然后改變閥前截止閥的開度,改變進口壓力30%,測出口壓力偏差。

8.2.5 流量特性

關閉測試閥門,開啟前、后截止閥,緩慢調節閥門的某一減壓比,并保持該工況時的某一流量,然后改變閥后截止閥的開度,改變出口流量30%測出口壓力偏差。

8.2.6 噪聲

噪聲測量方法應符合5.7的規定。

9 質量證明書

制造單位的檢查部門在閥門制造過程中和完工后,應按本標準和圖樣規定對閥門進行各項檢驗和試驗并保存好記錄,質量證明書中至少應包含下列記錄:

a) 閥門承壓件材料的牌號、化學成分和力學性能報告;

b)無損檢測報告;

c) 殼體試驗報告;

d) 泄漏量一試驗報告。

標簽:

相關技術

2、如涉及作品內容、版權和其它問題,請在30日內與本網聯系,我們將在第一時間作出適當處理!有關作品版權事宜請聯系:+86-571-88970062