電站鍋爐安全閥應用導則(三)

上接:電站鍋爐安全閥應用導則(二)

7 制造廠應進行的試驗

7.1 安全閥制造廠家,應取得國家有權威的技術監督部門的審查和認證,具備相應的制造與試驗能力,并取得制造許可。對安全閥試驗的目的在于證實每臺閥門是否可調整到適合其指定的運行條件,且能在規定的壓力和溫度下,不發生任何形式的泄漏。

7.2 所有試驗裝置、測量儀表及試驗方法等,應符合GB 12241和GB 12242的要求。

7.3 試驗項目:

7.3.1 水壓強度試驗

密閉閥座密封面,在入口側腔體施加試驗壓力,該壓力為安全閥公稱壓力的1.5倍。對于向空排放的安全閥或僅在排放時產生背壓的安全閥,一般不需要在排放側腔體部進行強度試驗:對于全量型安全閥,當安全閥承受附加背壓或安裝于封閉的排放系統時,則應在排放側腔體部位進行強度試驗。試驗壓力為最大背壓力的1.5倍。

7.3.1.1 水壓強度試驗介質一般用純度適當的清水,水溫在5℃~50℃之間,閥腔內不應有殘存的空氣,保壓期間應目測閥體各表面和連接處不得有泄漏、滲漏或出現任何殘余變形。

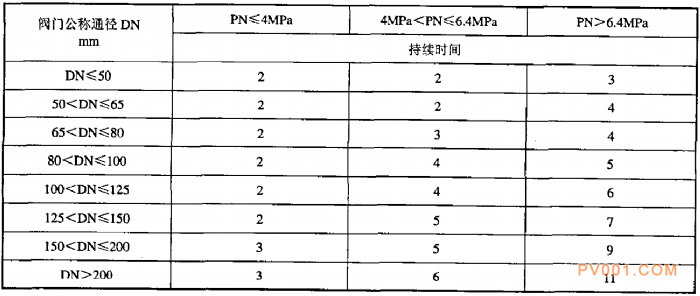

7.3.1.2 水壓強度試驗的最短持續時間按表3的規定。

表3 水壓強度試驗最短持續時間 min

7.3.2 安全閥的密封性試驗

水壓強度試驗后應進行安全閥的密封性試驗,常用介質為空氣、蒸汽或水。

7.3.2.1 水壓密封試驗壓力:對水或其他液體用的安全閥以及空氣或其他氣體用的安全閥,當整定壓力小于或等于0.3MPa時,比整定壓力低0.03MPa;當整定壓力大于0.3MPa時,為整定壓力的90%安全閥在試驗壓力下無泄漏現象,即認為密封試驗合格。

7.3.2.2 蒸汽密封試驗壓力:蒸汽用的安全閥用蒸汽作密封試驗的壓力為90%整定壓力或為回座壓力最小值,取二者中較小值,用目視或聽音的方法檢查閥的出口端,如未發現泄漏現象,則認為密封合格。

7.3.2.3 空氣密封性試驗:用空氣或其他氣體作試驗時,可在閥門的出口端加裝盲板;其步驟如下:

a)升高閥門入口壓力,當達到安全閥銘牌標稱整定壓力的90%以后,升壓速度減慢(不超過0.01 MPa/s ),觀察并記錄閥門的整定壓力。

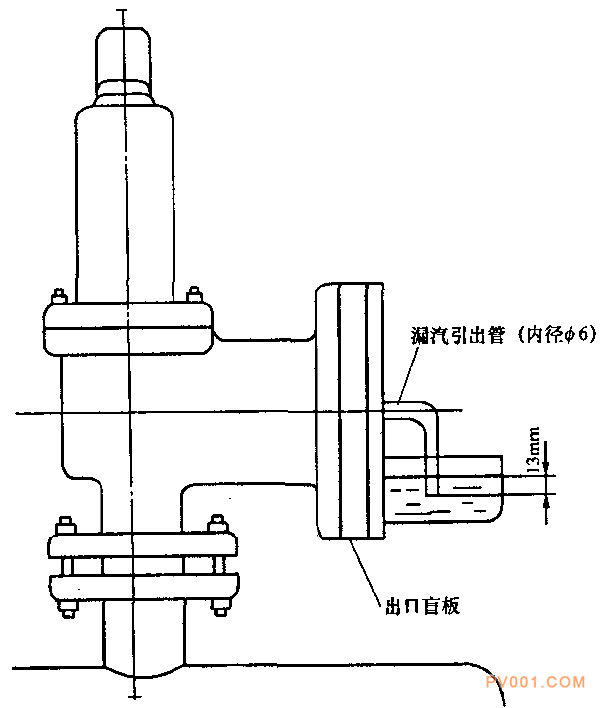

b)降低閥門的入口壓力,使閥門重新回到密閉狀態,然后裝上出口盲板(見圖1)

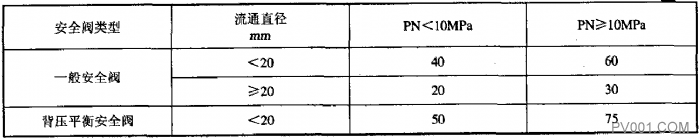

c)調節安全閥的入口壓力并使之保持在密封試驗壓力,對于非金屬彈性材料密封面的閥門,應無泄漏現象;對于金屬密封面的閥門,觀察和統計每分鐘的氣泡數,如從開始試驗時起5min內〔當閥門公稱通徑DN≤80mm)或10min內(當閥門公稱通徑DN>80mm)無氣泡出現,則認為泄漏為零。如從第一個氣泡出現兩分鐘內的氣泡平均數小于或等于表4所列的數值,則為允許值。

圖1 常溫密封性能裝置圖

表4 最大允許泄漏率 氣泡數/min

7.3.3 安全閥動作性能試驗

7.3.3.1 試驗目的在于測定具體工作條件下,閥門動作前、排放中及關閉時的特性,例如:

a)整定壓力;

b)回座壓力:

c)啟閉壓差;

d)排放壓力;

e〕開啟高度:

f)閥門動作的重復性:

g)用目視或聽覺確定閥門的機械特性,如回座能力是否良好、有無頻跳、顫振、卡阻或有害的振動等。

7.3.3.2 試驗用的安全閥應能代表所生產的各種壓力和通徑系列的產品對每一通徑的被試閥門,應采用三種有較大差別的彈簧進行試驗,當需要對一個通徑的閥門進行三種壓力的試驗時,可以在一臺閥門上用三種有較大差別的彈簧來進行,也可以在三臺同樣通徑的閥門上用三種有較大差別的整定壓力來進行。為了確認其性能具有滿意的重復性,每一試驗應至少進行三次。

7.3.3.3 動作性能的允許偏差或極限值如下:

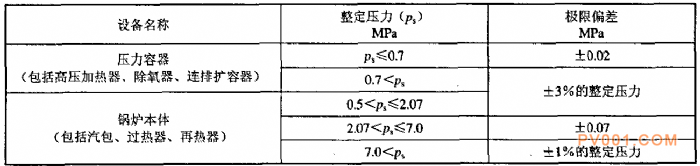

7.3.3.3.1 整定壓力偏差見表5的規定。

表5 整定壓力偏差

現場調試時,允許將安全閥或安全泄壓閥上的彈簧重新調整,但重新整定的壓力不得超出閥門銘牌上標記的整定壓力范圍的5%

7.3.3.3.2 啟閉壓差:

a)對于壓差可調節的安全閥:為整定壓力的4%~7%

b)對于啟閉壓差不可調節的安全閥:為整定壓力的15%。

c)對裝于直流爐、壓力容器(高壓加熱器、除氧器)和復合循環鍋爐的再熱器以及其他管道上的 安全閥:不得超過整定壓力的10%

7.3.3.3.3 開啟高度:開啟高度不得小于閥門制造廠的設計值,并應用百分表或經過校準的其他測量儀表測量。測量開啟高度時,閥門不允許有負偏差和頻跳、顫振、卡阻或其他的振動現象。

7.3.4 安全閥排放量測定試驗

7.3.4.1 用于試驗的閥門應是與動作試驗相同的閥門,同一型式、尺寸和整定壓力的每組閥門,應取平均排放量的90%作為該組閥門的額定排放量。

7.3.4.2 當使用三種不同通徑,但幾何形狀相似的樣機進行排量系數測定時,若所用通徑與進行動作性能試驗時不盡相同,則其中至少應有一種閥門的動作性能是通過試驗得到驗證的。

7.3.4.3 在進行上述排放量試驗中。也可以與動作性能試驗同時進行,重復三次。設計和使用的試驗設備應能保證試驗測定的實際排量的誤差在士3%范圍內,所測數據都應在平均值的士5%范圍內。

7.3.4.4 在試驗進行中,禁止對閥門作任何調節,當試驗工況有變動和偏差時,應給予足夠的時間使流量、溫度和壓力達到穩定之后再讀取測量值。

7.3.4.5 試驗記錄包括對試驗項目的觀察、測量、儀表讀數和儀表校準記錄等,由進行試驗的機構保存備查。

7.3.4.6 安全閥實側排放量( W1)的計算。

安全閥實測排放量應是通過安全閥的全部介質流量,隨實驗裝置和測量方法不同,需注意以下條件

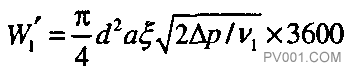

a)當采用節流孔板測定流量時,節流孔板進口處實測流量按式〔8)計算:

(8)

(8)

式中:

W1—節流裝置進口處實測流量,kg/h:

d—工作狀態下節流孔板的直徑,mm;

a—節流孔板的流量系數:

ξ—介質膨脹校正系數:

△P—節流孔板前后壓差,Pa;

v1—通過節流孔板介質的比體積,m3/kg

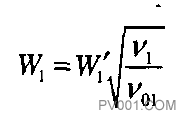

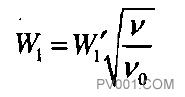

b)當介質為蒸汽時,應將流量校正到節流孔板前的干飽和狀態:

式中:

W1——節流孔板前為干飽和狀態時的實測流量,kg/h;

Vo1——節流孔板前干飽和蒸汽比體積,m3/kg

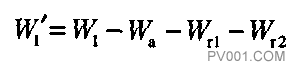

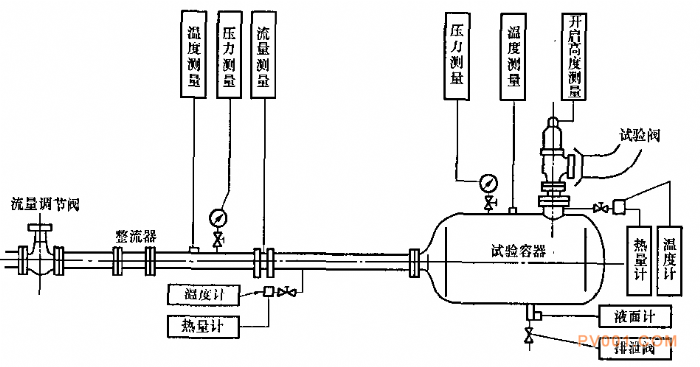

C)——當采用流量計在試驗閥入口側測量排量時,如圖2所示的試驗系統(背壓為大氣壓),應從流量計實測流量( W1)中扣除在流量計中和試驗閥之間的管道和容器中冷凝下來的介質量( Wa)以及經由測量蒸汽濕度的熱量計所排出的介質量(Wr1、Wr2):

式中:

W'1—安全閥實際排量,kg/t

W1—流量計實際排量,kg/h;

Wa—管道或試驗容器中冷凝的介質量,kg/h;

Wr1—流量計處熱量計流量.(校正到流量計前干飽和狀態), kg/h;

Wr2—安全閥出口處熱量計流量(校正到閥門前干飽和狀態),kg/h

圖2 流量計測量的蒸汽試驗系統圖

d)當采用稱量冷凝液法測量排量時,’應從收集到冷凝液總量中扣除循環冷卻水漏入冷凝器的水量〔由冷凝器泄漏試驗確定)并加上經由安全閥閥蓋和排放管道泄漏的介質量,同時將安全閥實際

排量校正到閥入口的干飽和狀態,即:

式中:

W1——安全閥入口為干飽和狀態時的實際排量,kg/h;

V——安全閥入口蒸汽比體積,m3/kg;

V0——安全閥入口干蒸汽比體積,m3/kg

對液體介質,則可采用在安全閥出口用稱量法測量其實際排量。

對排量試驗應觀測的項目以及用空氣或其他氣體作試驗介質和背壓高于大氣壓力的試驗系統詳見GB/T 12242的規定。

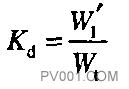

7.3.5 安全閥排量系數的確定

7.3.5.1 排量系數kd的確定:

式中:

W'1——試驗所得實際排量:

Wt——計算所得理論排量。

7.3.5.2 額定排放量W}應是實測排量中允許作為安全閥應用基準的那一部分,且應不大于實測排量的90%

7.3.5.3 安全閥一定要有實測的排量系數,一般蒸汽用安全閥可用蒸汽試驗,用于過熱蒸汽時,再乘以修正系數,而且每隔2年~3年要重新復查,排量系數也是安全閥取得許可證的必不可少的數據。

標簽:

相關技術

2、如涉及作品內容、版權和其它問題,請在30日內與本網聯系,我們將在第一時間作出適當處理!有關作品版權事宜請聯系:+86-571-88970062