電站閥門用電動執行機構介紹(三)

上接:電站閥門用電動執行機構介紹(二)

7 試驗方法

7.1 通用技術要求試驗部分

7.1.1 試驗電源均為額定電壓和額定頻率。

7. 1.2 外殼防護性能試驗按GB 4208的規定進行,結果應符合6.1.2的規定。

7.1.3 外表面涂漆、接地螺釘和電氣接線的檢查用目視檢查,應符合5.2.5, 5.2.6, 5.2.8和5.2.9的規定。

7.1.4 手輪檢查,結果應符合5.2.7的規定。

7.1.5 位置指示機構檢查,把電動執行機構安裝在試驗臺上,位置指示機構的指針調至閥門“全關”位置,空載啟動電動執行機構,檢查指針與輸出軸轉動方向,當達到規定的轉圈數時(例如閥門“全開”位置),指針的轉動過程及位置應符合5.2. 10的規定,試驗次數不少于三次。

7.1.6 輸出位置信號檢查,將電動執行機構的輸出位置信號調整為4mA,作為“O%位置,即“全關”位置,空載啟動電動執行機構使最終輸出位移達到規定行程值時,作為“100%位置,即“全開”位置,將輸出位置信號調整為20mA,然后啟動電動執行機構分別至全行程開度的0%, 25%, 50%,

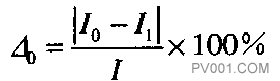

75% . 100%位置,分別測量各輸出位置信號值,并按式(1)計算:

式中:

△o——輸出位置信號偏差,%;

I1——實測輸出位置信號,mA;

I0——理論輸出位置信號,mA;

I——輸出位置信號范圍,mA[量程為((4~20) mA時,1=16rnA ] 。

其計算結果應符合本標準5.2.11的規定。試驗在輸出位置信號增長和信號減小兩個方向上各測量三次,抽查檢驗允許每個方向測量一次。

7.1.7 噪聲檢查按GR/T 3797的規定進行,其結果應符合5.2.12的規定。

7.1.8 絕緣電阻檢查,斷開電動執行機構電源,將端子或插件上相應觸點短接,用500V直流電壓的絕緣電阻表測量端子或插件與電動執行機構外殼間的絕緣電阻,其阻值應符合5.2.13的規定。

7.1.9 介電檢查,斷開電動執行機構電源,將端子或插件上各相應觸點分別短接,然后將5.2.14規定的電壓與頻率加在端子或插件與電動執行機構外殼之間。試驗時,電壓應從零緩慢地上升到規定值,并保持lxnin,其結果應符合5.2.14的規定擴然后將試驗電壓緩慢地下降到零,斷開試驗電源。抽查檢驗的時間為1S

7.1.10 手一電動切換檢查,有空載切換檢查和加載切換檢查。

a)空載切換檢查,將電動執行機構從電動切換到手動狀態,轉動手輪使輸出軸順時針、逆時針方向轉動不小于一圈,啟動電動執行機構使輸出軸正、反向轉動不少于一圈。各重復三次,均應符合5.2.15的規定。

b)加載切換檢查,將電動執行機構安裝在試驗臺上,分別調整開、關方向的控制轉矩至最小控制 轉矩,啟動電動執行機構并逐漸加載,直至轉矩控制機構動作,停止后不卸載,重復a)的試驗,也應符合5.2.15的規定。

7.1.11 控制轉矩試驗,將電動執行機構安裝在試驗臺上,做下列試驗:

a)最大控制轉矩試驗。將轉矩控制機構在開、關方向分別調至最大控制轉矩,啟動電動執行機構 并逐漸加載,直至轉矩控制機構動作,此時的輸出轉矩值應符合5_2.16的規定,開、關方向各 測量三次。

b)設置轉矩試驗。將轉矩控制機構在開、關方向分別調至設置轉矩,啟動電動執行機構并逐漸加

載,直至轉矩控制機構動作,此時的輸出轉矩值應符合5.2.17的規定,開、關方向各測量三次。

c)最小控制轉矩試驗。將轉矩控制機構在開、關方向分別調至最小控制轉矩,啟動電動執行機構,并逐漸加載,直至轉矩控制機構動作,此時的輸出轉矩值應符合5.2.16的規定,開、關方向各測量三次。

7.1.12 堵轉轉矩試驗,將電動執行機構安裝在試驗臺上,使轉矩控制機構不起作用,電動執行機構啟動后并逐漸加載,直至電動機停止轉動為止,此時的輸出轉矩應符合5.2.18的規定。

7.1.13 控制轉矩的重復偏差試驗。

a)將電動執行機構安裝在試驗臺上,將轉矩控制機構在開、關方向分別調至最大控制轉矩,在開、關方向分別空載啟動電動執行機構,逐漸加載直至轉矩控制機構動作,測量輸出轉矩值。

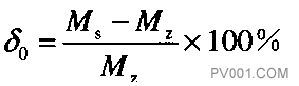

b)開、關方向各測量三次,三次測量的平均值為轉矩控制機構的整定基準值,所測得的最大值為 最大實測值,并按式(2)計算控制轉矩的重復精度:

式中:

δ0——輸出轉矩的重復精度,%;

Ms——最大實測值,Nm;

MZ——轉矩控制機構整定值,Nm。

c)測試結果應符合5.2.19的規定。

7.1.14 行程控制輸出軸角度的重復偏差試驗。

a)將電動執行機構安裝在試驗臺上,把行程控制機構的開、關調至兩個動作位置(相當于閥門“全開”和“全關”位置)。

b)啟動電動執行機構,加載至最小控制轉矩,由行程控制機構使電動執行機構分別停止在“全開” 和“全關”位置,以此位置作為基準。

c)啟動電動執行機構,載荷不變,全開、全關分別運行三次,每次停止位置與基準位置偏差均應符合5,2.20的規定。

7.1.15 強度試驗,將電動執行機構安裝在試驗臺上,做下列試驗:

a)電動執行機構僅承受轉矩情況下,使轉矩機構不起作用,用大功率電動機或手輪使電動執行機構輸出表5規定的轉矩值,持續時間不少于0.5s后立即卸載,解體檢查電動執行機構所有承載零件應符合5.2.21的規定。

b)電動執行機構同時承受轉矩和推力情況下,使輸出軸軸線方向承受表5所規定的推力值。持續時間不少于0.5s后立即卸載,解體檢查電動執行機構所有承載零件應符合5.2.21規定。

b)電動執行機構同時承受轉矩和推力情況下,使輸出軸軸線方向承受表5所規定的推力值。持續時間不少于O.Ss后立即卸載,解體檢查電動執行機構所有承載零件應符合5.2.21規定。

7.1.16 壽命試驗,電動執行機構壽命試驗按附錄A或附錄B的規定進行,其結果應符合5.2.22的規定。

7. 2 配有功率控制部分的電動執行機構的試驗

7 2.1 試驗規定

a)試驗時被測產品處于正常安裝位置;

b)試驗時輸入信號增大時的行程方向為開行程,輸入信號減小時的行程方向為關行程;

c)除非另有規定,試驗測量點應為電動執行機構全行程的0%, 25%, 50% 750%, 100%五個點。

7. 2.2 基本誤差試驗

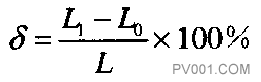

a)比例式電動執行機構的基本誤差,將輸入信號緩慢增大或減小,并在開、關行程方向記錄輸入信號值和輸出軸的行程值,按式(3)計算基本誤差:

式中:

δ——基本誤差,%;

L1——輸出軸行程的實測值,(°)(部分回轉),mm(直行程),r(多回轉);

L0——輸出軸行程的約定真值,(°)(部分回轉),mm(直行程),r(多回轉);

L——輸出軸額定行程,(。)(部分回轉),mm(直行程),r(多回轉)。

每個測量點上每次測量值的基本誤差均應不超過5.3.3的規定。

b)積分式電動執行機構的基本誤差,以手動方式操作電動執行機構,使位置發送器信號緩慢增大

或減小,并在開、關行程方向記錄位置信號和輸出軸的行程值,同樣按式(3)計算基本誤差。每個測量點上每次測量值的基本誤差均應不超過5.3.3的規定。

7. 2. 3 回差試驗

電動執行機構的回差由7.2.2中所測得的各測量點的開、關行程方向基本誤差之間最大代數差的絕對值來確定。其值應不超過5.3.4的規定。

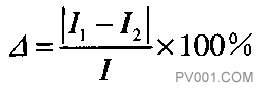

7. 2. 4 死區試驗

比例式電動執行機構的死區應在額定行程25% , 50% , 75%三點上按下列步驟測量:

a)慢改變(增大或減小)輸入信號,直至輸出軸有一個可覺察的行程變化值I1

b)相反方向上緩慢改變輸入信號,直至輸出軸有一個可覺察的行程變化,并記錄此時輸入信號值I1

c)按式(4)計算死區1

式中:

△ ——死區,%;

I1、I2——實測輸出位置信號,mA

I——輸出位置信號范圍,mA 。

其值應不超過5.3.5的規定。

7.2.5 阻尼特性試驗

對比例式電動執行機構分別輸入量程的25% , 50% , 75%的階躍信號,觀察輸出軸在開,關兩個行程方向上擺動的半周期次數。擺動的半周期次數應符合5.3.6的規定。

7.2.6 振動試驗

將電動執行機構安裝在振動試驗臺上,以10Hz~150Hz的頻率分別在三個相互垂直方向上進行掃頻振動,尋找共振點,·然后在其共振頻率上分別進行30min的耐振試驗。如果無共振點,則在150Hz頻率進行30min的耐振試驗,試驗中測量輸出位置信號,其變化量應符合本標準5.3.6的規定。試驗后,檢查執行機構,應符合5.3.7的規定。

7.2.7 穩定性試驗

使電動執行機構在額定行程的50%附近,以接通持續率為20}^}50%,每小時接通次數為(580士50)次運行48h,試驗后重新測量7.2.2 ~7.2.5規定的性能,應符合5.3.8的規定。

標簽:

相關技術

2、如涉及作品內容、版權和其它問題,請在30日內與本網聯系,我們將在第一時間作出適當處理!有關作品版權事宜請聯系:+86-571-88970062