閥門知識:閥門液體滲透檢測(二)

上接:閥門知識:閥門液體滲透檢測(一)

4、檢查方法

4.1、一般要求

4.1.1、檢測時機一般應在結束一切加工和熱處理工序后進行檢查。但由供需雙方協商確定的某工序之河的棣查不受此限制。

4.1.2、檢測溫度滲透檢測溫度應控制在16%~52%范圍內,如果由于現場條件所限,該項指標達不到,則應按附錄A的要求進行校正。

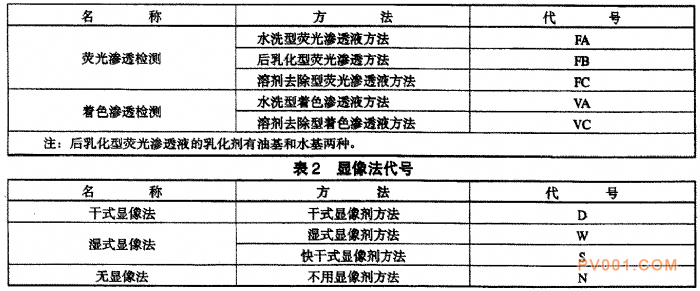

4.1.3、檢測方法檢測時,應考慮鑄鋼件表面可能出現的缺陷類型、大小、鑄鎮件的用途、數量和尺寸,按表1和表2選擇檢測方法,并以表1和表2的代號組合起來表示某種檢測方式。

表1 檢測方法代號

4.2、檢測操作程序

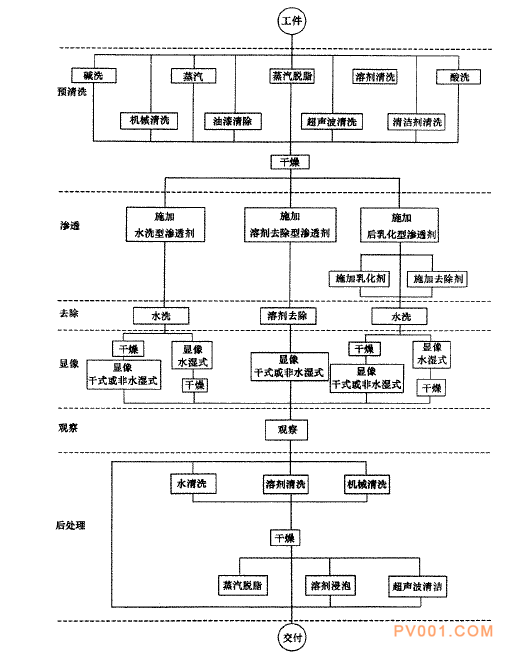

4.2.1、滲透檢測工藝程序如圖2示意圖。

圈2 熒光和著色滲透檢測工藝程序示意圖

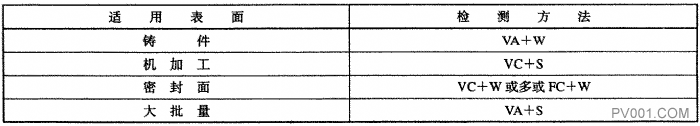

4.22、檢測推薦方法見表3。

表3 檢測方法

4.3、前處理

4.3.1、鑄鋼件必須去除妨礙滲透檢查的油脂、徐料、銹斑、氧化皮和污物等。一般采用溶荊清洗、蒸氣清洗、徐膜剝離、堿洗和酸洗等方法進行清洗。

4.3.2、當鑄鋼件的合格級另雌為1~2級時、檢測面表面粗糙度俊Ra小于或等于63um;當鑄鋼件的合格級別定為3級~4級時,檢測面表面粗糙度值Ra小于或等于25um

4.3.3、鑄鋼件滲透檢測前,不宜進行噴丸處理,如工藝上必須進行噴丸處理,則在滲透前要進行酸洗處理。

4.3.4、鑄鋼件表面進行局部檢測時,前處理范圍應從要求檢測部位向外擴展25mm。

4.3.5、前處理后鑄鋼件表面必須充分干燥,干燥時間至少為5min

4.4、滲透處理

4.4.1、滲透處理可根據鑄鋼件的數量、尺寸、形狀及滲透劑的種類選用浸潰、噴灑和涂刷等方法。檢測部位必須全部被滲透劑濕潤,滲透要充分。

4.4.2、滲透時間取決于滲透劑的種類、滲透方法,滲透時間應不少于滲透劑制造廠推薦的時間,一般為10min一30min。

4.4.3、在進行乳化或清洗處理時,鑄件表面所附著的殘余滲透劑盡可能滴凈。

4.5、乳化處理

4.5.1、乳化處理前先用水予以清洗,然后采用浸演、噴灑等方法將乳化劑施加于鑄鉚件表面,乳化必須均勻。

4.5.2、乳化時間取決于乳化劑和滲透劑的性能及鑄娜件的表面粗糙度。一般用油基乳化劑的乳化時間在2min之內,水基乳化劑的乳化時海在5min之內。

4.6、清洗處理及去除處理

4.6.1、清洗處理是為了清除附著在被檢工件表面的殘余滲透劑,在處理過程中既要防止處理不足而造成對缺陷顯示跡痕識別的困難,也要防止處理過.度而使滲人缺陷中的滲透劑也被洗掉。用熒光滲透劑時,可在紫外線照射下觀察清洗程度。

4.6.2、水洗型及后乳化型滲透液均用水清洗。使用噴嘴時的水壓不大于310kPa,水溫一般為40℃-52℃。

4.6.3、采用清洗劑去除滲透液時,應使用蘸有清洗劑的布或紙按同一方向擦拭,不得將被檢件浸于清洗劑中或過量地使用清洗劑。

4.7、干燥處理

4 .7.1、鑄鋼件表面的干燥溫度應控制在52℃以下。

4 .7.2、使用干式或快干式顯像劑時,干燥處理應在顯像處理前進行。

4 .7.3、用清洗劑時,應自然干燥或用布、紙按同一方向擦干,不得加熱干燥。

4.8、顯像處理

4.8.1、 滲透劑的清洗至施加顯像劑的間隔時間不得超過30min

4.8.2、用干式顯像法時,把鑄鋼件埋在顯像劑中或者噴成粉霧均勻地覆蓋在整個鑄鋼件表面上。

4.8.3、用快干式顯像劑時,干燥后再噴灑或涂刷顯像劑,但不可把清洗后的鑄鋼件浸于顯像劑中。噴涂上顯像劑后應進行自然干燥或用室溫空氣吹干。

4.8.4、用濕式及快于式顯像劑時,顯像劑應噴涂薄而均似,以略能看出鑄鋼件表面為宜,不要在同一部位上反復涂敷。然后應進行自然千燥或用室溫空氣吹干。

4.8.5、顯像時卿取決于顯像劑的種類、預計缺陷種類和大小以及處理的濕度等因素。在16℃~52℃圍內一般顯像時間為7min~15min,但不能低于顯像劑制造廠家所規定的顯像時河。

4.9、觀察

4.9.1、觀察顯示的跡痕應在顯像劑施加后7min~30min內進行。如顯示跡痕的大小不過分擴大,也可超過上述時間進行觀察。

4.9.2、熒光滲透檢測時,在黑光燈下觀察,觀察前要有5min#以杰時間使眼睛適應暗室環境。

4.9.3、著色滲透檢測時,被檢表面可見光的照度不少于5001x

4.9.4、當出現顯示跡痕時,必須確定此跡痕是真缺陷還是假缺陷顯示。如無法確定,則應進行復驗或用其他方式進行驗證。

4.10、復驗

發現下列情況必須從前處理開始重新進行檢驗:.

a)操作方法有錯誤;

b)難以確定跡痕是真缺陷還是假缺陷;

C)有其他需要。

4.11、后處理

4.11.1、觀察后,為了防止殘留的滲透劑和顯像劑對鑄鋼件表面產生腐蝕或影響其使用,應采取4.6方法予以清除。

4.11.2、鑄鋼件加工表面去除顯像劑后,工件應予以干燥,必要時加以防腐保護。

5、缺陷顯示跡痕的等級分類

5.1、缺陷顯示跡痕的種類:

5.1.1、缺陷顯示跡痕按其形狀和性質可分為三類:線性缺陷顯示跡痕、點狀缺陷顯示跡痕、裂紋。

5.1.2、線性缺陷顯示跡痕為長度不小于3倍寬度的缺陷顯示跡痕。

5.1.3、點狀缺陷跡痕為長度小于3倍寬度的缺陷顯示跡痕。

5.1 .4、除裂紋外,凡間距不大于3mm的三個或三個以土缺陷跡痕形成的缺陷群可視為一個大缺陷,圍繞缺陷跡痕群的周界為該缺陷的范圍,其種類區分按5.1.1和5.1.2的規定進行。

5.2、缺陷顯示跡痕按其顯示的最大長度來進行評定分級。最大長度在0.5mm以下的缺陷顯示跡痕不計。

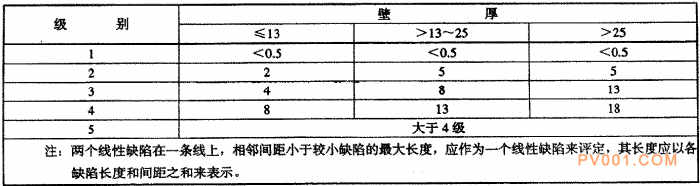

5.3、線性缺陷顯示跡痕的分級見表4

表4 線性缺陷顯示跡痕的分級

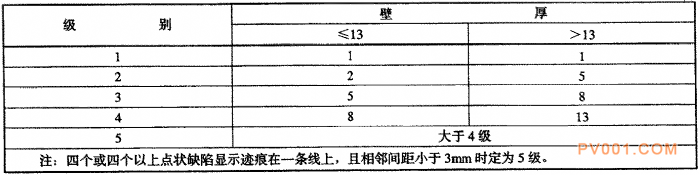

5.4、點狀缺陷顯示跡痕的分級見表5。

表5 點狀缺陷顯示跡痕的分級

5.5、裂紋狀顯示跡痕定為5級。

5.6、被檢測人員判定為危險性的缺陷,應評為5級。

5.7、根據圖樣、工藝等技術文件或合同要求進行驗收。

6、檢測報告

6.1、按鑄鋼件質量驗收等級要求,凡屬于不合格的缺陷顯示跡痕的類型、位置和大小應予以記錄。記錄缺陷可采用透明膠紙賈貼、照相或繪蒸來進行。

6.2、滲透檢測報告應包括以下內容:

62.1、鑄鋼件名稱、編號、材質、熱處理狀態、表面粗糙度、合格級別。

6.2.2、檢測方法及操作程序,檢測劑的種類及牌號。

6.2.3、操作條件:

a)滲透時間和滲透溫度;

b)乳化時間;

c)清洗水的壓力和溫度;

d)干燥溫度和時間;

e)顯像時間及觀察時間。

6.2.4、檢測結果:

a)檢測這域及缺陷跡痕示意圖;

b)缺陷的類型;

c)缺陷顯示跡痕的等級;

d).有無裂紋;

e)檢測結論。

6.2.5、操作人員資格及簽名、簽發日期。

附錄A

(資料性附錄)

滲透檢測方法的鑒定

A.1、概述

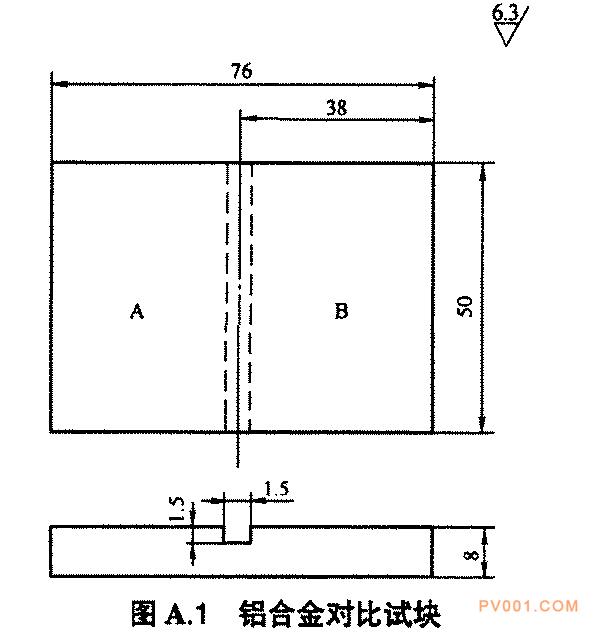

當滲透檢測不能在16℃~52℃溫度范圍內進行時,則要求對較低或較高溫度時的檢測方法作出鑒定。·通常使用鋁合金對比試塊進行,如圖A.1。

A.2、鑒定方法

A.2.1、溫度低子16℃條件下滲透檢澳方法的鑒定

在試塊和所有使用材料都降到預定溫度后,將擬采用的低溫檢驗方法用于B區。然后把試塊加熱到16℃~52℃之間,在A區用標準方法進行檢驗,比較A. B兩區的裂紋顯示跡痕。如果顯示跡痕基本上相同,貝蜂可以認為準備采用的方法是可行的。

A.2.2、滋度挑于52℃條件下滲透檢測方法的鑒定

如果溫度檢驗高于52℃,則將試塊加熱至這一溫度,在B區用擬采取的高溫檢驗方法進行檢驗。然后把試塊冷卻到16℃~52℃之間,在A區用標準方法進行檢驗,比較A, B兩區的裂紋顯示跡痕。如果顯示跡痕基本上相同,則可以認為準備采用的方法是可行的。

標簽:

相關技術

2、如涉及作品內容、版權和其它問題,請在30日內與本網聯系,我們將在第一時間作出適當處理!有關作品版權事宜請聯系:+86-571-88970062