閥門受壓件磁粉檢測的一般要求(二)

上接:閥門受壓件磁粉檢測的一般要求(一)

4 檢驗方法

4.1 前處理

4.1.1 磁粉檢測之前應清除檢驗區域表面的油脂、油漆、粘砂、氧化皮等干擾磁粉檢測操作和磁痕辨別的物質。

4.1.2 鑄鋼件檢驗區域表面粗糙度Ra值應在6.3μm~100μm內。

4.1.3 干法檢驗時,鑄鋼件檢測表面應完全干燥。

4.2 檢測時機標準中的質童驗收等級系指交貨狀態下的質凳等級,所以原則上應在結束一切加工和處理工序之后再進行檢測。但當表面處理工藝會給缺陷檢驗帶來困難時,則可在表面處理前檢測。經供需雙方協商確定的在某工序間的檢驗不受此限制。

4.3 磁化方法

常甩的磁化方法有支桿法、磁輒法、通電法、穿棒法、線麟法、感應電流法、綜合磁化法、旋轉磁場磁化法等。

4.3.1 本稱準推薦優先選用支桿法且磁化電流為三相全波整流或半波整流的方法,對鑄綱件進行檢測。對于支桿法,為防止探傷時燒傷探傷表面,應將支桿觸頭與鑄鋼件表面緊密接觸,而接通電流。通電完畢后,再移開觸頭。

4.3.2 除支桿法外,也可以根據鑄鋼件的大小、形狀及技術要求等來選擇某種合適的磁化方法。

4.3.3 無論采用哪種磁化方法均應使用標準試片進行試驗,達到3.2.4.3的要求后方可進行鑄鋼件的磁粉檢測。

4.3.4 除綜合磁化法和旋轉磁場磁化法外,一般應在相互夔直的兩個方向施加磁場。供簫雙方另有約定時,不受此限制。

4.4 磁化參數選取

4.4 .1 支桿法:

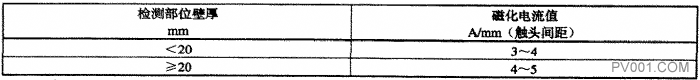

磁化電流值根據檢測部位壁厚按表2選取。

表2 磁化電流值

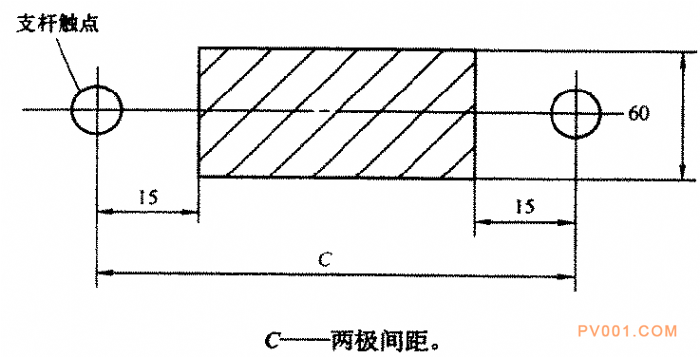

正常情況下觸頭間距應盡可能保持在150mm~230mm內。如鑄鍋件幾何形狀不允許時,觸頭間距可減少至75mm~150mm之間。有效范圍的確定見圖2

圖2 支桿法磁化的有效范圍(圖中陰影部分的面積為有效范圍)

4.4,2磁扼法:

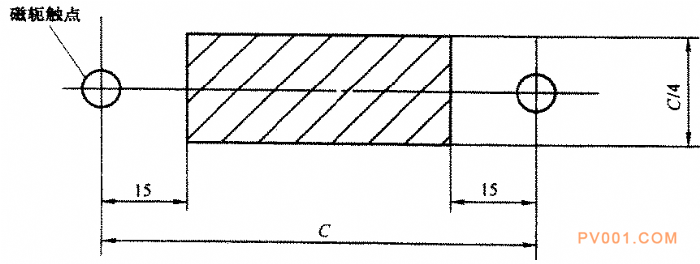

交流電磁扼在使用磁扼最大間距時,其提升力應不小于44N;直流電磁轆的提升力應不小于177N。磁轆潤距應控制在75mm~200的范圍內,有效范圍的確定見圖3。

圖3 磁轆法磁化的有效范圍(慈中陰影部分的面積為有效范圍)

4.4.3 磁化的有效范瑙也可以借助標準試片通過試驗來確定。

4.5 磁痕顯示

4.5.1 允許用濕法或千法施加磁粉進行缺陷磁痕顯示,一般采用連續法。當合同要求采用剩磁法時,才可按合同要求的方法或按GB/T 9444的規定進行。

4.5.2 連續法濕法顯示,在磁化的間時,用澆淋或噴灑的方式施加磁懸液。磁懸液應能在被檢表面緩慢流過,施加磁懸液結束后應再進行一次磁化。磁化之前,用磁懸液潤濕檢驗表面,有助于缺陷磁痕的迅速顯示。為避免磁懸液在坑凹處積存,可使鑄鋼件傾斜或用弱氣流吹出積存的磁懸液。

4.5.3 連續法干法顯示,在磁化的同時,用噴撒或散落的方式施加磁粉。磁粉應撒布均勻,最好能成霧狀,噴撒磁粉應在磁化結束之前完成,干法顯示不得在二級以上風力的場所進行。

4.5.4 剩磁濕法或干法,在鑄鋼件磁化之后進行顯示。其施加磁懸液或干磁粉的方式與連續法相同。濕法顯示還可以將鑄鋼件浸人磁懸液施加磁粉。鑄鋼件磁化后應盡快進行顯示,并且不得接觸高溫、撞擊、敲打或接近強磁場。

4,6觀察

4.6.1 一般用目視觀察,也可以借助于倍數小于5倍的放大鏡觀察。

4.6.2 使用非熒光磁粉時,在可見光下進行觀察。檢驗表面可見光的照度應不小于500IX使用熒光磁粉時,必須在紫外線燈下觀察。檢驗表面杰紫外線燈下的輻射照度應不小于8W/m2紫外線波長范肇應300nm~400nm,中心波長為365nm

4.6.3 觀察時應對磁痕的真偽做出判斷。當難以辨別真偽時,可通過仔細檢查鑄鋼件表面或將磁痕部位重新打磨后重新檢驗等方法來辨別。必要時也可用磁粉檢測以外的方法來判別磁痕的真偽。

4.7 退磁

對后續加工工序沒有影響時不做退磁。

5 質量等級

5.1 缺陷分類及評定方法按磁粉檢測時缺陷顯示磁痕的尺寸和性質,將缺陷分為三類:線性缺陷、.非線性缺陷、裂紋。

5.1.1 線性缺陷是指缺陷磁痕顯示的長度與寬度之比大于或等于3的缺陷:非線性缺陷是指缺陷磁痕顯示的長度與寬度之比小于3的缺陷;根據缺陷磁痕顯示特征和實際經驗能定為裂紋的缺陷,則定為裂紋。

5.1.2 貉裂紋外獷,凡缺陷磁痕間距小于或等于3mm的三個或更多個缺陷形成的缺陷群,不論各個缺陷磁痕的大小和種類,這個缺陷群被視為一個缺陷。圍繞這個缺陷群磁痕的周界為這個缺陷的周界范圍。缺陷類型的分類,以這個缺陷的長寬比按5.1.1進行。若四個或四個以上的缺陷連在一條直線上且相鄰間距小于或等于3mm時,應直接定為4級。

5.1.3 對于線性缺陷來講,當兩個缺陷之間的距離小于表4規定的最大允許長度時,應看作一個缺陷來處理。這個缺陷的長度,等于原來兩個缺陷的長度之和。否則應看作潺個單獨的缺陷來評定。

5.1.4 缺陷按其磁痕顯示的最大長度來評定。

5.2 缺陷質量分級

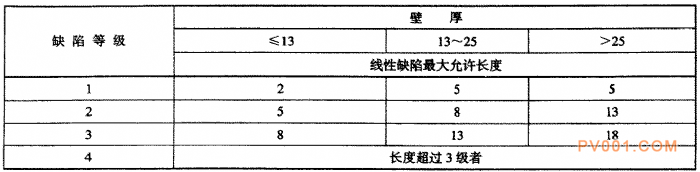

5 .2.1 線性缺陷等級及最大允許長度按表3的規定。

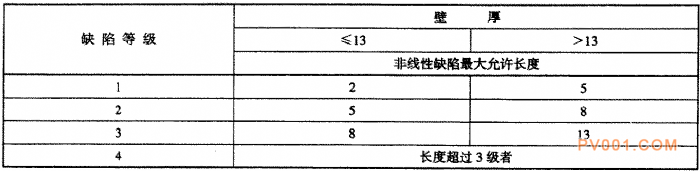

5.2 .2 非線性缺陷等級及最大允許長度按表4的規定。

5 .2 .3 四個或四個以上非線性缺陷在一條直線上,且相鄰坷距小于或等于3mm時也定為4級。

5 .2.4 鑄鋼件缺陷磁痕凡被確認為裂紋時,或被認為是有害缺陷者定為不合格

5.3 缺陷記錄

5.3.1 按鑄鋼件質量驗收等級要求屬于不合格的缺陷磁痕的類型、位置和大小等應予記錄。

表3 線性缺陷最大允許長度

表4 非線性缺陷最大允許長度

5.32 記錄缺陷磁痕可采用透明膠紙粘貼,照相或繪圖等方法。

6 檢測報告

磁粉檢測報告應包括以下內容:

a}工件狀況(材質、熱處理狀態、檢驗區域厚度、工件管理編號);

b)檢測條件(檢測沒備、磁粉材料、磁化方法、顯示方法、磁化電流、試片規格、類型等);

c)缺陷位置及類型、尺寸示意圖;

d)質量最終等級和結論。

檢驗和審核人員簽名(包括檢驗日期、審核日期)、單位蓋章等。

標簽:

相關技術

2、如涉及作品內容、版權和其它問題,請在30日內與本網聯系,我們將在第一時間作出適當處理!有關作品版權事宜請聯系:+86-571-88970062