工業(yè)閥門壓力試驗(yàn)范圍及試驗(yàn)要求介紹(二)

上接:工業(yè)閥門壓力試驗(yàn)范圍及試驗(yàn)要求介紹(一)

4. 9. 2試驗(yàn)持續(xù)時(shí)間除符合表2的規(guī)定外,還應(yīng)滿足具體的撿漏方法對試驗(yàn)壓力持續(xù)時(shí)間的要求。

5 試驗(yàn)方法和步驟

5. 1殼體試驗(yàn)

5.1.1封閉閥門的進(jìn)出各端口 ,閥門部分開啟,向閥門殼體內(nèi)充入試驗(yàn)介質(zhì),排凈閥門體腔內(nèi)的空氣,逐漸加壓到1. 5倍的CWP,按表2的時(shí)間要求保持試驗(yàn)壓力,然后檢查閥門殼體各處的情況(包括閥體、閥蓋連接法蘭、填料箱等各連接處)。

5. 1. 2殼體試驗(yàn)時(shí),對可調(diào)閥桿密封結(jié)構(gòu)的閥門,試驗(yàn)期間閥桿密封應(yīng)能保持閥門的試驗(yàn)壓力;對于不可調(diào)閥桿密封(如‘’()’’形密封圈,固定的單圈等),試驗(yàn)期間不允許有可見的泄漏。

5.1.3如訂貨合同有氣體介質(zhì)的殼體試驗(yàn)要求時(shí),應(yīng)先進(jìn)行液體介質(zhì)的試驗(yàn),試驗(yàn)結(jié)果合格后,排凈體腔內(nèi)的液體,封閉閥門的進(jìn)出各端口,閥門部分開啟,將閥門浸人水中,并采取相應(yīng)的安全保護(hù)措施。向閥門殼體內(nèi)充入氣體,逐漸加壓到1. 1倍的CWP,按表2的時(shí)間要求保持試驗(yàn)壓力,觀察水中有無氣袍漏出。

5.2上密封試驗(yàn)

對具有上密封結(jié)構(gòu)的閥門,封閉閥門的進(jìn)出各端口,向閥門殼體內(nèi)充入液體的試驗(yàn)介質(zhì),排凈閥門體腔內(nèi)的空氣,用閥門設(shè)計(jì)給定的操作機(jī)構(gòu)開啟閥門到全開位置,逐漸加壓到I. I倍的CWP,按表2的時(shí)間要求保持試驗(yàn)壓力。觀察閥桿填料處的情況。

5. 3密封試驗(yàn)方法

5.3.1一般要求

5.3.1.1試驗(yàn)期間,除油封結(jié)構(gòu)旋塞閥外,其他結(jié)構(gòu)閥門的密封面應(yīng)是清潔的。為防止密封面被劃傷,可以涂一層黏度不超過煤油的潤滑油。

5. 3. 1. 2有兩個(gè)密封副、在閥體和閥蓋有中腔結(jié)構(gòu)的閥門(如:閘閥、球閥、旋塞閥等),試驗(yàn)時(shí),應(yīng)將該中腔內(nèi)充滿試驗(yàn)壓力的介質(zhì)。

5. 3. 1. 3除止回閥外。對規(guī)定了介質(zhì)流向的閥門,應(yīng)按規(guī)定的流向施加試驗(yàn)壓力。

5. 3. 1. 4試驗(yàn)壓力按4.7的規(guī)定。

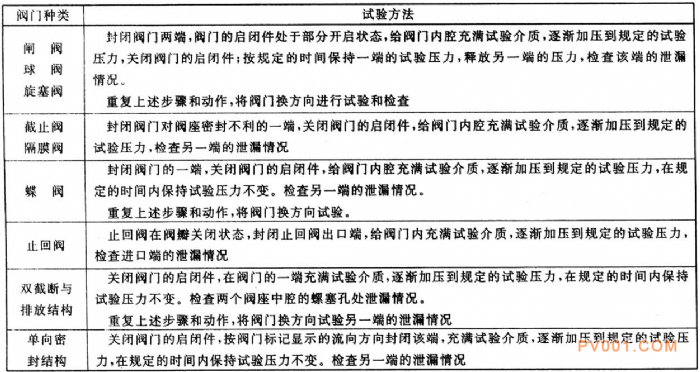

5. 3. 2密封試驗(yàn)檢查主要類型閥門的試驗(yàn)方法和檢查按表3的規(guī)定。

表3 密封試驗(yàn)

6 試驗(yàn)結(jié)果要求

6.1殼體試驗(yàn)

殼體試驗(yàn)時(shí),不應(yīng)有結(jié)構(gòu)損傷,不允許有可見滲漏通過閥門殼壁和任何固定的閥體連接處(如:中口法蘭);如果試驗(yàn)介質(zhì)為液體,則不得有明顯可見的液滴或表面潮濕。如果試驗(yàn)介質(zhì)是空氣或其他氣體,應(yīng)無氣泡漏出。

6.2上密封試驗(yàn) 不允許有可見的泄漏。

6.3密封試驗(yàn)

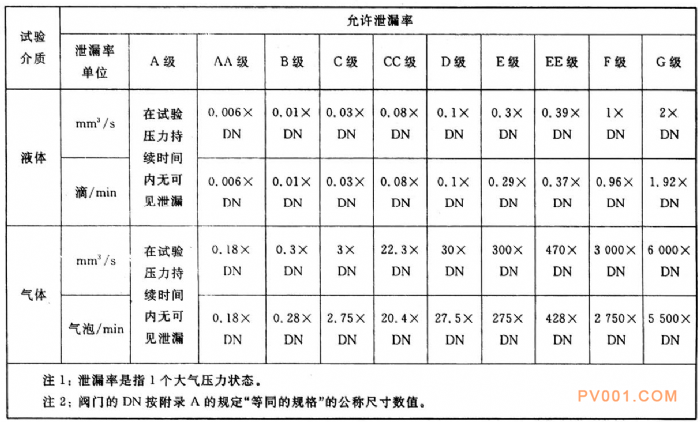

6. 3. 1不允許有可見泄漏通過閥瓣、閥座背面與閥體接觸面等處,并應(yīng)無結(jié)構(gòu)損傷(彈性閥座密封面的

塑性變形不作為結(jié)構(gòu)上的損壞考慮)。在試驗(yàn)持續(xù)時(shí)間內(nèi),試驗(yàn)介質(zhì)通過密封副的最大允許泄漏率按表4的規(guī)定。

表4 密封試驗(yàn)的最大允許泄漏率

6. 3. 2泄漏率等級的選擇應(yīng)是相關(guān)閥門產(chǎn)品標(biāo)準(zhǔn)規(guī)定或訂貨合同要求中要求更嚴(yán)格的一個(gè)。若產(chǎn)品標(biāo)準(zhǔn)或訂貨合同中沒有特別規(guī)定時(shí),非金屬彈性密封副閥門按表4的A級要求,金屬密封副閥門按表4的A級要求,等同規(guī)格的閥門按附錄A的要求。

6. 4合格證明書

閥門制造廠應(yīng)向買方提供閥門產(chǎn)品符合本標(biāo)準(zhǔn)的合格證明書。

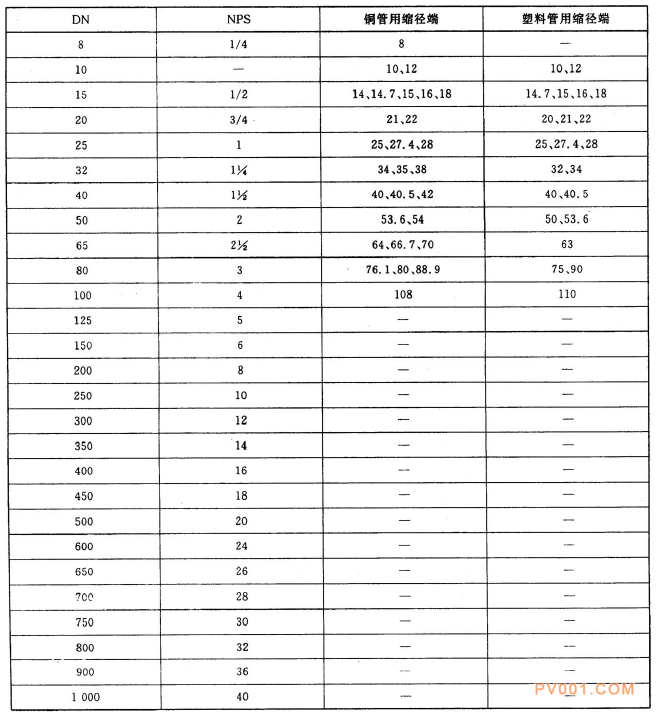

附錄A

(規(guī)范性附錄)

等同的規(guī)格

產(chǎn)品的計(jì)算泄漏率值用等同的規(guī)格的DN數(shù)按表A.1的規(guī)定。

表A. 1 等同的規(guī)格的DN數(shù)

標(biāo)簽:

相關(guān)技術(shù)

2、如涉及作品內(nèi)容、版權(quán)和其它問題,請?jiān)?0日內(nèi)與本網(wǎng)聯(lián)系,我們將在第一時(shí)間作出適當(dāng)處理!有關(guān)作品版權(quán)事宜請聯(lián)系:+86-571-88970062

- 2025年一季度通用機(jī)械行業(yè)企業(yè)動(dòng)態(tài)匯總

- 浙江省抽查100批次閥門產(chǎn)品,7批次不合格

- 江蘇省緊固件行業(yè)協(xié)會召開常務(wù)理事擴(kuò)大會議

- 德國波勒過濾器公司采購總監(jiān)Sabine Stejskal一行蒞臨艾坦姆合金調(diào)研考察

- 聊城軸承小鎮(zhèn)的“智造”先鋒:華工軸承的成長啟示

- 西北軸承鐵路車間開展現(xiàn)場優(yōu)化專項(xiàng)行動(dòng)

- 我國最大超深油田油氣產(chǎn)量當(dāng)量累計(jì)超2000萬噸

- 百萬噸級!我國首個(gè)海上CCUS項(xiàng)目開鉆

- 陜鼓簽約百萬噸CCUS示范項(xiàng)目

- 瓦軸集團(tuán)智慧攻堅(jiān) 巧解生產(chǎn)難題

- 國際事業(yè)公司駐緬機(jī)構(gòu)全力保障緬甸災(zāi)區(qū)用油

- 中油測井自主研發(fā)新技術(shù)煤中“淘”氣