水泵水力損失分析與計算

水力損失分析與計算

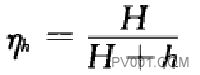

泵的水力損失是發生在整個泵內(從泵進口到出口)過流部件的水力損失,其損失程度用水力效率nh表示。

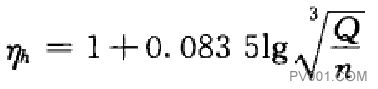

泵的水力損失,目前尚無精確計算方法。估算水力效率的公式很多,其中的一個公式:

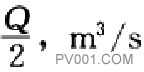

式中Q一泵流量,雙吸泵取

‘

n——泵轉速,r/min

下面分析一下泵內的損失現象和原因。

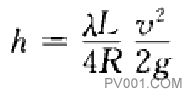

(1)沿程損失

減小泵內沿程損失的措施為:

1)減小流道長度和流動速度。

2)減小限力系數λ阻力系數和黏性及過流表而粗糙度有關.為減小阻力系數,應盡量提高過流表面的光沽程度。現在有些泵的葉輪、導葉等采用精密鑄造。并修光,由此可提高效率2%一3%。

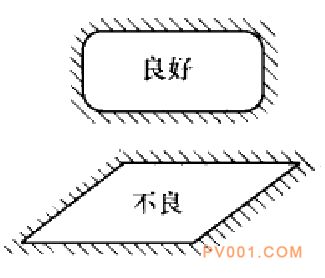

3)增力水力半徑R為減小濕周應采用圓形和方形流道。為此葉片(包括導葉)間的流道,尤其是葉片進、出口和導葉喉部,應盡量采用大壁角的近似

圓形的流道(l圖20一5)。

(2)附面層(邊界層)分離

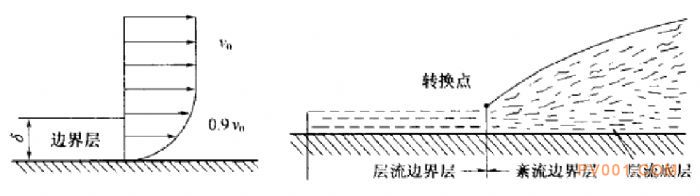

液體沿壁面流動時,由于鉆性,緊靠壁面的流速為零,離開壁面一定距離處流速與主流相同。通常把從壁面到0.99uo(uo為主流流速)的流層稱附面層(圖20-6}

研究表明.附面層中的流動也分為層流和紊流.在起始段的附面層內是層流運動,而后轉變為紊流運動,并以在紊流邊界層底部存在著層流底層。在研究問題時。通常把運動分為黏性起主導作用的附面層和黏性可以忽略的主流兩部分。

圖20——5 流道斷面

l圖20一6 附面層

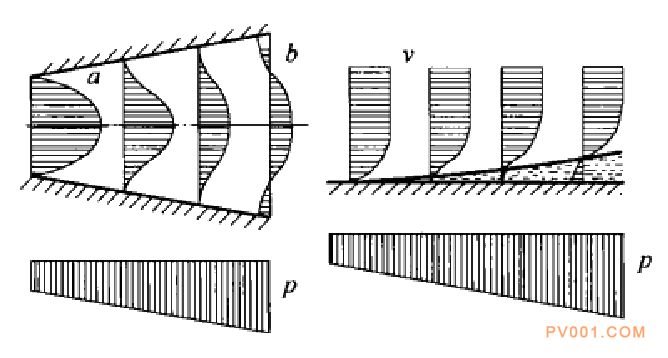

附面層外部主流流速變化引起的壓力沿流向的變化,對附面層內的流動具有重要影響。例如,流動在收縮管內,流速逐漸加快,壓力逐漸減小,附面層內i性切力的減速作用不大。在擴散管內,情況正好相反,附面層因流線發散很快增厚,附面層勒性切力和壓力逐漸增加,都促使流體減速,出現倒流。結果最靠內壁的一條流線會離開邊壁表面而成為主流一與反向流之問一條分離流線〔圖20一7),這種現象稱為附面層分離。在分

離區內形成旋渦.損失很大。因此設法控制附面層分離具有實際意義。例如

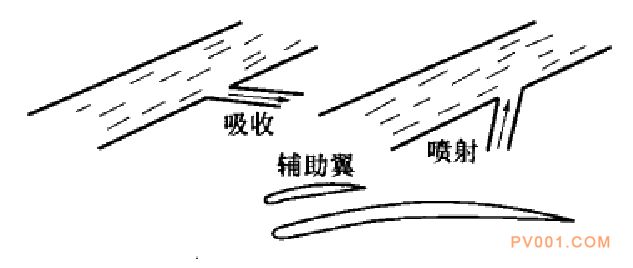

1)在分離點以前的物體表面開一些孔,將已受阻礙的流體吸走。使能最充沛的主流來到分離點;

2)在分離點前開一些小孔,噴入高能流體,增加附面層的能量;

3)在葉片前端安裝輔助翼,使兩翼間形成一個噴嘴形長縫,以高速從長縫噴出的流體,增加了附面層中的流速,使之不發生分離(圖20一8)。

圖20一7 附面層分離

圖20一8 控制附面層分離

(3)彎道中的流動和二次流(圖20-9)

彎道中的流動分兩種,一種是曲率半徑(R/d)小、流速高的急彎曲流動,另一種是曲率半徑(R/d)很大、流動速度較低的緩彎曲流動。

緩彎曲流動:在彎曲部分流速接近于uR等于常數規律(R是流線曲率半徑),因此流動通過彎道外壁區域,先減速后加速,在彎曲前就形成分離區;內壁區域先加速后減速,在彎曲后形成分離區。這種彎曲流動,不僅造成本身部分的水力損失,而且流速分布的急劇變化,破壞了下游很長一段直管段內的流動,使其損失增加。

急彎曲流動:因轉彎急,流速高,流動很復雜。雖然高速移向外壁,但這種速度變化對壓力變化影響很小。由于水流慣性的影響,在外壁有時同時出現最大速度和最大壓力。內壁的低壓區在轉彎后向下游延伸一定距離,使水流脫離壁面形成旋渦,并且出現兩個螺旋形橫向流動。產生兩個螺旋流動的原因是,靠彎道上、下壁流速緩慢,中部流速高,轉彎時慣性大,造成的壓力差也大。與此同時,上、下壁面的水流因慣性造成的壓力差低,于是就形成了水流從外壁中部向上、下壁面流動。在內壁上慣性造成的低壓在中部,因此形成從上、下壁面向中部流動,這種流動義稱為二次流。二次流和主流食加形成復雜的螺旋運動。

(4)泵內的流動損失

1)繞流葉片進口形成的旋渦(圖20一10)。

當流量小于設計流量(Q<QN)時,在葉片背面末端邊界層內流體質點的動能,不足以克服由于相對速度降低沿流道和圓周方向引起的壓力增加,故引起旋渦。當流量大于設計流量(Q<QN)時,在葉片工作面進口部分形成旋渦。因此,在設計葉輪時,應選用適當的沖角,盡量減小軸面液流過水斷面的擴散度和相對速度的擴散度。相鄰葉片間流道進、出口面積之比應控制在![]() 之內。

之內。

2)葉輪葉片間流道內的渦流(圖20-11)

葉片的工作面壓力高,相對速度w小。葉片背面的壓力低,相對速度w大。因為液體的摩擦損失與相對速度的平方成正比,所以在很大程度上降低了葉片背面液體的能量。結果工作面的液體,在側壁的旋轉速度影響下,沿側壁向背面流動,并從流道中部返回形成一對旋渦。這種流動,消耗了一部分能量。

標簽:

相關技術

2、如涉及作品內容、版權和其它問題,請在30日內與本網聯系,我們將在第一時間作出適當處理!有關作品版權事宜請聯系:+86-571-88970062