鋼鐵企業提高轉爐干法煤氣凈化回收系統的煤氣回收率的研究

摘要:簡要介紹轉爐煤氣干法凈化回收系統的工藝流程,結合實際生產數據從工藝控制、設備操作及組織管理等多方面分析影響煤氣回收的因素,并提出切實可行的提高煤氣回收率的方法,為鋼鐵企業創造良好的經濟效益和社會效益。

0引言

轉爐煙氣是轉爐煉鋼的副產物,主要成分是CO,具有較高熱值,經過凈化回收的轉爐煤氣可作為優質燃料,是鋼鐵企業生產重要的二次能源。轉爐煤氣可單獨作為工業窯爐的燃料使用,也可和焦爐煤氣、高爐煤氣等配合形成各種不同熱值的混合煤氣使用。對轉爐煤氣回收利用是國家產業政策的要求,也是節能降耗及實現“負能”煉鋼的需要。

近年來,干法凈化回收系統在新建或改造轉爐煉鋼的煙氣凈化回收項目上被越來越多的采用,隨著系統設備的升級改造、優化以及生產管理水平的提高,煤氣回收率也在不斷提高,但目前轉爐煤氣的回收利用仍然存在薄弱環節。

轉爐煤氣回收不僅受煉鋼的工藝、設備水平的影響,更與日常管理技術息息相關。提高轉爐煤氣的回收率,不僅能降低煉鋼生產成本,為實現“負能“煉鋼打下基礎,而且極大的降低了污染物排放總量,滿足了環保要求。

本文以國內某鋼廠120噸轉爐煉鋼干法凈化回收系統為例,簡要介紹轉爐煤氣凈化回收系統的主要工藝以及煙氣成分的變化過程,重點分析轉爐煤氣的回收的影響因素,同時提出具體措施,充分發掘系統潛能,安全高效的提高轉爐煤氣的回收水平。

1轉爐煤氣干法凈化回收系統

1.1轉爐煤氣干法凈化回收系統工藝

轉爐煉鋼過程中產生的高溫煙氣首先由活動煙罩捕集,然后經過汽化冷卻煙道,在回收熱能的同時對煙氣進行初次降溫。汽化冷卻煙道出口溫度約為900℃。

轉爐煤氣干法凈化回收系統采用蒸發冷卻的方式進行煙氣的二次降溫,同時捕集粗顆粒粉塵。冷卻和初除塵后的煙氣進入靜電除塵器進行精除塵,為滿足電除塵器工作的溫度條件,靜電除塵器入口溫度控制在150~180℃范圍內。

冷卻后的煙氣進入靜電除塵器進行精除塵,煤氣冷卻器出口煙氣含塵含量≤10mg/Nm3,放散煙囪出口氣體粉塵含量≤15mg/Nm3。

除塵后的煙氣經風機送至切換站,實現煤氣放散或回收的快速切換。為適應轉爐煙氣的變化,風機采用變頻調速,以達到流量調節。在切換站前設有氣體分析儀可根據分析儀檢測的一氧化碳含量來控制放散和回收杯閥的切換,當煙氣中氧含量及一氧化碳氣體含量達到回收條件(CO含量大于25%,氧氣含量小于1%)時,通過切換站的回收杯閥進入煤氣冷卻器,經噴淋冷卻至一定溫度并通過管網送入煤氣柜。不合格的煤氣或合格煤氣氣柜拒絕回收時,則通過切換站的放散杯閥進入放散煙囪點火放散。

轉爐煤氣干法凈化回收系統工藝流程見圖1。

1.2轉爐冶煉工藝煙氣狀況

轉爐煉鋼過程中,鐵水中的碳在高溫下和吹入的氧生成CO和少量CO2的混合氣體,成為轉爐煙氣,轉爐煙氣凈化后稱為轉爐煤氣。轉爐煙氣的發生量在一個冶煉過程中是變化的,所以轉爐煤氣的量也隨之變化。

轉爐冶煉初期由于受到鐵水溫度低、硅錳元素的氧化等條件限制,鐵水中的碳沒有被大量氧化,CO與CO2的含量較低(圖2),冶煉120~180S后隨著硅錳氧化反應結束,鐵水溫度上升,碳元素開始大量氧化,CO與CO2的含量開始快速上升,冶煉中期碳氧進行劇烈反應,CO與CO2的含量穩定在較高水平,冶煉后期,隨著鐵水中碳含量的下降,產生的煙氣量也隨之減少。大量空氣進入煙道內與CO發生燃燒,CO含量降到最低。轉爐煙氣成分的變化曲線見圖2。

2國內某鋼廠120噸轉爐煤氣回收研究分析

某煉鋼廠120噸轉爐在投運初期,煤氣柜尚不具備回收條件,凈化后的煤氣全部點火放散,轉爐活動煙罩未實行升降罩操作,爐口微差壓亦未投入使用,風機根據爐口返煙情況手動設定調節,吹煉周期內CO含量普遍偏低。實現煤氣回收后,為提高煤氣回收率,分別從轉爐活動煙罩的降罩操作、爐口微差壓數值設定及風機PID控制水平、汽化煙道氮封系統調整、生產組織和設備管理等幾個方面進行了分析研究和調整改進。

2.1活動煙罩降罩操作

在轉爐吹煉初期,為保證產生的CO能在爐口完全燃燒成CO2,以避免泄爆情況的發生,不實行降罩操作,當氧槍在等待位以下或氧氣閥完全打開后,持續90秒再將轉爐活動煙罩降至下限位置。活動煙罩升降示意圖見圖3。

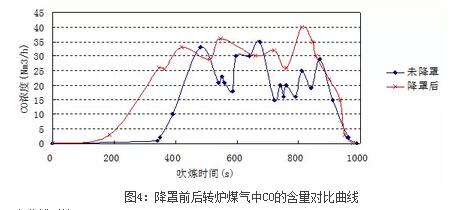

本次對比系統其它可能存在影響因素均未作優化調整,僅實現降罩操作,降罩操作前后,轉爐煤氣中CO的含量變化對比曲線見圖4:

由曲線對比可見:

未降罩時:在吹煉430秒左右,CO含量升至25%,約900秒以后CO降至25%以下。在430秒至900秒之間CO含量最低為14%,此區間平均含量約為25%。CO含量曲線變化比較劇烈,在區間內CO含量多次降低至20%以下。

降罩后:在吹煉350秒左右,CO含量升至25%,約900秒以后降至25%以下。在350秒至900秒之間CO含量最低為25%,此區間平均含量大于30%。CO含量曲線變化相對平緩,以30%為中心上下波動,區間內最低值大于25%。

經對比分析可知,轉爐煉鋼時采取降罩操作,吹煉階段CO含量有顯著提高,且降罩后CO含量升至25%的時間提前約80秒。可見轉爐煉鋼的降罩操作對提高轉爐煤氣的回收率及回收質量均有良好效果。

2.2爐口微差壓數值設定及風機PID控制

為防止大量空氣吸入煙道,造成轉爐煙氣中CO在高溫下燃燒成CO2導致CO含量降低,從而降低煤氣回收質量。在煙道入口及煙道末端兩個位置均裝有用于測量煙道壓力的測壓環管,通過差壓變送器所測的差壓值PLC進行PID運算,輸出風機轉速設定值,并不斷調整修正風機轉速,最終將爐口壓力控制在微正壓狀態。

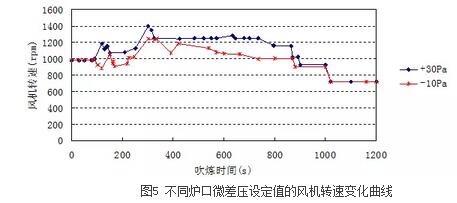

煉鋼過程中,將爐口微差壓控制值分別設定為-10Pa和+30Pa,觀察不同爐次煉鋼時轉爐爐口狀況并分析風機轉速的變化情況。圖5為爐口微差壓不同設定值下的風機轉速變化曲線。

當口微差壓值設定為+10Pa時,爐口處于微正壓狀態,爐口如有如無的少量煙氣被二次除塵所抽走。當口微差壓值設定為-30Pa時,爐口表現出明顯的抽力強勁,大量空氣被抽入汽化煙道進入干法回收系統。

分析圖5可知,上部曲線的爐口微差壓值設定為+10Pa,整個煉鋼過程中風機瞬間最高轉速約1220rpm,煉鋼中期轉速平均約1050rpm。下部曲線的爐口微差壓值設定值為-30Pa,整個煉鋼過程中風機瞬間最高轉速達1400rpm,煉鋼中期轉速平均約1220rpm。顯而易見,當爐口微差壓設定數值發生變化時,風機轉速曲線亦跟隨發生變化。爐口微差壓設定的負值越大,風機轉速越高,吸入的空氣則越多,經過燃燒反應,大大降低煙氣中CO的含量,直接導致可回收時間的縮短,可見爐口微差壓的設定值對煤氣中的CO含量及回收率均有影響。

將爐口微差壓設定在微正壓的狀態,通過精準的控制計算,使風機轉速運行在最佳的轉速狀態,確保提高轉爐煤氣回收率。

2.3汽化煙道的氮封系統

某鋼廠在煤氣回收初期,煤氣柜分析數據顯示氮氣含量高達45%,通過不同壓力下的調整分析發現,當氮封壓力大于0.3MP甚至更高時,氮氣流會對爐口產生沖擊,造成爐口氣流紊亂,煙氣外溢。為避免煙氣外溢,操作人員往往會首先提高風機轉速,于是大量外部空氣被吸入,空氣中的氧不僅造成煙氣中CO燃燒,而且空氣中的氮氣和氮封系統的過量氮氣同時進入煙氣中,大大增加了煙氣中氮氣含量,造成回收煤氣品質降低。

在采取轉爐降罩操作及爐口微差壓調整后,同時對汽化系統活動煙罩、下料口及氧槍口氮封系統進行調整。經過反復試驗發現,當氮封壓力低于0.25Mpa時,既能保證爐口平穩杜絕煙氣大量外溢,又可保證密封效果。最終將煤氣中氮氣含量控制在33%左右,大大提高了回收煤氣品質。

2.4生產組織和設備管理

除了轉爐煉鋼工藝、原材料條件及煉鋼操作水平的影響,由于轉爐生產的周期性,煤氣回收與轉爐冶煉節奏、煤氣柜儲氣容量等均密切相關,因此生產組織的良好與否對煤氣回收率的影響也至關重要。

加強設備的日常維護,出現故障及時檢修,可有效延長設備使用周期,減少因設備故障停爐而影響連續生產,從而有利于提高煤氣回收率。盡可能統一協調,將轉爐系統、干法凈化回收系統以及煤氣柜的檢修工作安排在同一個時間進行,以減少對轉爐煉鋼連續生產的影響。

3結束語

通過活動煙罩的降罩操作、爐口微差壓數值設定及風機PID控制水平、汽化煙道氮封系統調整、生產組織和設備管理等幾個方面的分析調整和改進操作,煤氣回收CO含量及煤氣回收率均有顯著提高。

本文通過對比分析研究,提出具體措施以提高轉爐煉鋼過程中轉爐煤氣中CO的濃度,增加煤氣回收率,對煉鋼廠實際生產中提高社會效益和經濟效益具有重要的指導意義。

標簽:

相關技術

2、如涉及作品內容、版權和其它問題,請在30日內與本網聯系,我們將在第一時間作出適當處理!有關作品版權事宜請聯系:+86-571-88970062