中高硫燃煤煙氣脫硫除塵的利器

摘要:為應對我國日益增長的環保需求以及能源工業可持續發展的迫切需要,資源節約型燃煤超低排放技術的研究和發展意義重大。本文提出以原有燃煤煙氣濕法脫硫塔(WFGD)為基礎,采用理論研究、數值模擬、冷態實驗、中試實驗等方法,開發了基于高效漸變分級技術的復合脫硫塔。在不設置濕式電除塵器(WESP)的情況下,實現SO2和煙塵一體化高效協同脫除,滿足中高硫燃煤煙氣的超低排放要求。660MW機組超低排放改造示范項目連續安全穩定運行,監測結果顯示,在脫硫塔入口SO2濃度3585~6249mg/Nm3的情況下,SO2脫除效率≥99.5%,出口SO2≤21.8mg/Nm3,出口煙塵≤2.66mg/Nm3。

關鍵詞:中高硫煤、超低排放、高效漸變分級技術、復合脫硫塔

1. 引言

近來,燃煤電廠超低排放要求日益嚴格。2014年9月,國家發改委、環保部、能源局三部委聯合下發“發改能源[2014]2093號”文件,要求2020前對燃煤機組全面實施超低和節能改造,東部地區新建燃煤發電機組大氣污染物排放濃度基本達到燃氣輪機組排放限值,即NOX≤50mg/Nm3,SO2≤35mg/Nm3,煙塵≤10mg/Nm3。2015年12月,環保部下發“環發[2015]164號”文件,東、中部地區要提前至2017年和2018年完成超低排放改造。部分環境容量有限的省市,陸續提出更為嚴格的排放標準,如江蘇省、浙江省、山西省、廣州市等地要求燃煤電廠大氣污染物達到燃氣機組排放標準[1],即:NOX≤50mg/Nm3,SO2≤35mg/Nm3,煙塵≤5mg/Nm3。由于中低硫煤具有含硫量低、灰份低、熱值較高等特點,我國燃煤電廠為了急于應對國家的環保限值壓力,普遍采用價格較高的中低硫煤。其煙氣中SO2和煙塵濃度均較低,通過提高WFGD的石灰品質和液氣比、優化ESP的供電調控、低低溫電除塵改造等一系列方式可以達到超低排放的要求[2]。一方面,在我國煤炭資源中有大約30%的煤硫含量在2%以上,尤其西南地區有些煤礦含硫量高達10%,在山西等地區因為經濟性、煤質地域性的差異,廣泛使用含硫量超過2%的煤質;另一方面,隨著優質煤的使用量日益加劇,我國燃煤電廠將必須面對低硫煤日益減少,燃料成本上升,而被迫使用中高、高硫煤的局面。

但是中高、高硫煤燃燒對脫硫和除塵效率的要求均大大增加。對脫硫系統,需要99%甚者更高的脫硫效率才能達到超低排放要求,傳統的濕法煙氣脫硫裝置脫硫效率約為90-98%[3],難以滿足。為適應更嚴格的排放限值,國內各廠家引進和開發了多種高效脫硫的技術,代表性的有雙托盤噴淋塔技術、諾爾雙循環技術、單塔雙區技術、旋匯耦合技術、串聯塔技術等。對于燃煤硫份不高的項目,多種脫硫技術都可以達到98%以上的的脫硫效率,滿足超凈排放的要求。但對于中高硫煤,脫硫裝置煙氣SO2濃度在4000mg/Nm3(燃煤含硫量1.5%左右)以上,出口SO2濃度可以穩定達到35mg/m3以下,實際投入運行的超低排放脫硫項目實為鮮見,特別是采用單塔方案之前還是空白。

對除塵系統,雖然ESP對于PM10以上顆粒的捕集效率可以達到99.99%以上,但是對PM2.5的捕集效率較低約98%左右[4],對SO3與H2O結合形成的亞微米氣溶膠PM1捕集效率更低[5],常需要在WFGD后布置WESP來提高PM2.5的脫除效率。WESP目前應用業績較多,出口煙塵可控制在5mg/Nm3以內,同時還可以聯合脫除石膏和汞等污染物。但是無法去除甚至會增加濕煙氣中的水霧含量,加大煙囪冒“白煙”的現象,在日本需要配合管式換熱器解決石膏雨問題。此外WESP還存在投資運行費用高,占地面積大,腐蝕、能耗和水耗高等問題[6]。

WFGD的主要功能為脫除SO2,同時兼有部分煙塵及其它污染物協同脫除的作用,但國內根據空塔、托盤塔等脫硫裝置得出的經驗值,認為濕法脫硫的除塵效率僅為50%左右,忽視了WFGD的除塵潛能。一方面,原有環保標準較低不能促使企業關注ESP之外的除塵效率,傳統的ESP+WFGD系統就能滿足SO2和煙塵的排放限值;另一方面,WFGD系統內除塵機理復雜,煙塵與氣相、液相之間發生復雜的拖曳、碰撞、攔截等物理過程,鮮有成熟的機理研究和工業示范為WFGD的除塵效率提供明確的理論依據。

武漢凱迪電力環保有限公司與華能國際股份有限公司針對中高硫煤的超低排放問題,突破傳統單一系統或設備只側重于對單一污染物控制的理念,提出基于高效漸變分級技術的新型脫硫塔工藝,不改變原WFGD主體結構,不設置WESP,通過單塔改造實現深度脫硫協同高效除塵。在入口SO2為5440 mg/Nm3,煙塵為30 mg/Nm3的條件下,單塔脫硫效率≥99.5%,出口SO2≤30mg/Nm3,煙塵≤3mg/Nm3。為中高硫煤的超低排放改造提供了良好的解決方案。

2. 高效漸變分級復合脫硫塔的技術路線研究

2.1理論基礎

在傳統的石灰石-石膏法單塔脫硫工藝中,由于噴淋層噴出的吸收漿液會落到塔底漿池區進一步氧化,在噴淋層區需較高pH值以利于SO2吸收,在漿池區需較低pH值以利于CaSO3•1/2H2O氧化。從吸收角度而言,為實現較低的排放濃度,必須加大吸收劑用量,而氣液傳質推動力隨著煙氣中SO2濃度降低而降低,在不改變平衡條件的情況下,加大漿液循環量,提高液氣比的效果是極為有限的;另外,通過提高pH值而加大對SO2的吸收又難以保證石膏的正常氧化,強調一側的效果都不利于吸收塔的正常運行。

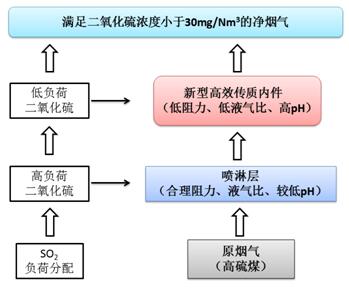

因此本文提出漸變分級吸收原理,如圖1所示,高硫的原煙氣進入高效傳質吸收塔,在噴淋層區采用合適的阻力、液氣比、pH實現高負荷SO2的脫除,在新型傳質內件區采用低阻力、低液氣比、高pH使化學反應向生成物方向移動,實現深度脫硫。該原理同時兼顧SO2深度脫除和石膏氧化的要求,達到超低排放目標。

本技術的關鍵是,在噴淋層的上方設置一層新型高效傳質內件區,因為氣液傳質需要該塔內件上布滿一層吸收漿液,所以該傳質設備稱為薄膜持液層。其結構上包括一層覆蓋塔全截面的集液盤,集液盤上布置有多個矩形或圓柱形升氣孔,每個升氣孔均被一個底部開若干小孔的氣罩封扣,煙氣通過升氣孔進入氣罩,再通過氣罩底部間隙和周邊多個側壁小孔沿著水平方向進入液膜層,與漿液充分混合,使漿液形成沸騰狀態并與漿液發生反應。由于薄膜區漿液在塔全截面均布,無塔壁泄漏效應,氣液充分接觸,SO2和煙塵脫除效率高。且該漿液與噴淋段漿液獨立,可采用5.4~6.5高pH 值,顯著提高SO2脫除效率。通過溢流液位高度調節(50mm~200mm),可適應不同的脫硫負荷變化。同時在合理的流速設計下,煙氣經過持液層后激起的是液泡會夾帶少量液滴,液滴粒徑和液滴負荷均較小,有利于后續除霧器的液滴去除。

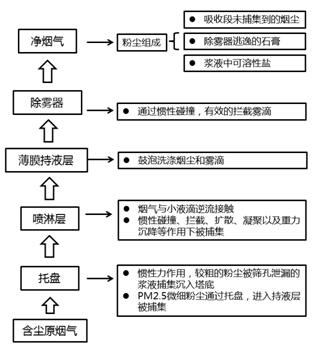

漸變分級復合脫硫塔的除塵原理如圖2所示,煙塵在脫硫塔內從下向上依次通過托盤、噴淋層、薄膜持液層,最后經除霧器進入煙囪排放。煙塵通過托盤過程中,部分煙塵被托盤篩孔流下來的液滴所捕獲沉入塔底,而大部分煙塵通過篩孔在托盤區激起液泡,增加了煙塵與液體的接觸機會,氣體得到凈化。經過托盤凈化的含塵煙氣繼續向上運動,到達脫硫塔的噴淋區,漿液由噴嘴噴出向下運動,與煙氣逆流接觸,氣流充分接觸并對煙氣中的SO2進行洗滌脫除,同時氣流中的煙塵與液滴之間的慣性碰撞、攔截、擴散、凝聚以及重力沉降等作用,使煙塵被捕集。含塵煙氣繼續向上通過持液層時再進一步激起大量液泡,增加氣、塵與液三相的傳質面積,洗滌煙塵和霧滴。凈化后的煙氣夾帶少量的霧滴進入除霧器,煙氣得到進一步的凈化,煙塵和霧滴最終得到高效捕集。

圖1 漸變分級技術的復合脫硫流程

圖2 漸變分級技術的的除塵流程

標簽:

相關技術

2、如涉及作品內容、版權和其它問題,請在30日內與本網聯系,我們將在第一時間作出適當處理!有關作品版權事宜請聯系:+86-571-88970062