某鋼鐵企業高爐單元非工藝除塵改造工程實例

摘要:介紹了某鋼鐵企業高爐單元出鐵場、礦槽及上料系統除塵改造的工程實例。封閉出鐵場并增設屋頂除塵,控制無組織排放。優化設計除塵點、除塵罩和管道以改善除塵效果。通過升級原有布袋除塵器,改造原電除塵器為脈沖布袋除塵器,增設上料及槽上除塵系統,完成除塵改造工程。采用氣力輸送方式將各除塵系統灰集中到一個灰倉后再外運處理,減少二次揚塵。改造后該單元范圍內有組織及無組織排放均達到國家最新標準,為今后相似工程提供了經驗。

隨著環境壓力的增加,國家和地方制定的各類污染物排放標準不斷提高。作為我國大氣污染的排放大戶,鋼鐵行業的標準也不斷提高,其中現有鋼鐵企業的煙粉塵排放限值提高至50mg/m3。為滿足排放標準,鋼鐵企業急需新建或升級除塵系統。然而我國鋼鐵面臨產能過剩的形勢,考慮到新建除塵系統的經濟壓力,改造升級成為鋼鐵企業特別是一些環保配套設施不完善或者運營效果不理想的企業的唯一選擇。煉鐵單元作為鋼鐵企業煙粉塵的重災區,其原料運輸轉運和高爐出鐵場出鐵時的煙塵控制一直是環境污染治理的難點。目前對于已投產的除塵系統,一般通過除塵點、除塵管道優化或除塵設備改進等多次改造來升級除塵系統,且效果并不理想。

本文以某鋼鐵廠兩座高爐配套的礦槽及出鐵場為例,介紹一種以“重密閉、輕風量”為原則,通過優化除塵點、除塵管道結合設備改造完成除塵系統升級改造實例,為今后高爐單元除塵改造提供了參考。

1工程概述

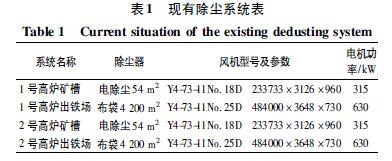

某鋼鐵廠有2座660m3的高爐,每座高爐出鐵場設置有1個出鐵口及3個鐵水罐位,對應配備1套布袋除塵系統;出鐵場廠房為半封閉,出鐵場平臺四周敞開,屋頂設天窗自然排風,由于現有出鐵場除塵系統能力不足,高爐出鐵時煙氣不能有效控制,特別是外界氣流擾亂的時候,煙氣污染更加嚴重。2座高爐共用1個汽車上料口,運送各種塊礦和雜礦,同時通過皮帶運送燒結礦和焦炭,皮帶輸送及轉運站各點粉塵污染嚴重;每座高爐礦槽對應配備1套電除塵系

統。原有的除塵系統覆蓋面有限,設備能力不足,有組織排放和無組織排放均超標。該鋼廠處于執行大氣污染物特別排放限值的地域,自2015年起高爐出鐵場除塵系統有組織粉塵排放要達到≤15mg/m3,高爐礦槽、原料除塵系統有組織粉塵排放要達到≤10mg/m3[2],依靠原有除塵系統無法滿足。

為達到國家“一五”排放標準,工程以“重密閉、輕風量”為設計理念,按照最大化利用現有設備和合理規劃有限空間為原則,對除塵系統的除塵罩、管道布置和除塵設備進行升級改造,對無組織排放采取封閉半開放式廠房以控制。

2改造思路及方法

高爐出鐵場為高發熱、高煙氣污染廠房,將高爐出鐵場、礦槽等廠房進行全封閉措施,以滿足對無組織排放的要求。封閉后,強化煙氣捕集措施,使高爐出鐵時產生的煙氣得到有效控制。設置屋頂除塵系統,用于捕集逃逸的煙氣。

充分發揮現有4套除塵設備能力,通過布袋除塵器升級及電除塵器改布袋除塵器,使系統排放滿足新標準要求;通過綜合措施使總煙氣處理能力由9.2×105m3/h提高到12.4×105m3/h。

增設出鐵場屋頂、爐頂除塵系統;槽上卸料車、返焦返礦除塵系統;限于場地狹小,選用體積小、重量輕、過濾效率高的濾筒除塵器,引風機加設減震機座。濾筒除塵器、引風機安裝在礦槽屋頂上。

增設礦槽上料除塵系統,選用布袋除塵器。除塵器及風機就近地面布置。

為減少改造工期,降低改造成本,原有風機利舊,在保留現有除塵器框架結構的基礎上對除塵器升級改造。

3設計方案

3.1出鐵場除塵系統

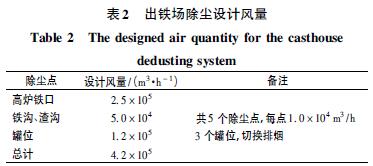

重新設計高爐出鐵鐵口除塵罩和罐位集塵罩,增設鐵溝蓋板及鐵溝除塵管道以達到強化對煙塵點的捕集,核算各煙塵點風量,重新設計除塵管道及煙囪,支路設置調節閥門。

改造現有布袋除塵器上箱體,重新設計花板孔分布,改濾袋160mm×6000mm為130mm×6500mm,使過濾面積由現有的4200m2增加到6300m2;為保證出鐵場15mg/m3的排放濃度,采用PE/PE55Scs16濾料,MPS超細滌綸針刺氈濾料經過抗結露處理;更換噴吹系統及花板,灰斗中加裝導流板以使氣流分布更均勻[5]。由于風機電機參數滿足改造后的系統風量和阻力要求,予以保留利用。

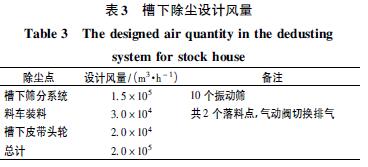

3.2礦槽槽下除塵系統

重新設計除塵管道和除塵罩,采用耐磨彎頭,各除塵點接管拔起自同樣高度后接入樹狀分布接主管道;增加燒結礦振動篩密閉罩和皮帶導料槽,強化對粉塵的密閉,通過各種措施解決管道積灰和磨損的問題。

拆除現有的54m2電除塵器原電氣元件和上部箱體,利用部分箱體和下框架,在同樣軸線下排布花板孔;為保證礦槽10mg/m3的排放濃度,采用PE/PE554Cs16濾料,MPS超細PE針刺占經過易清灰耐磨處理。與其他“電改袋”工程不同的是,本次改造對進風方式進行改造,拆除原有的進氣箱和出氣箱,重新加裝外壁板、隔板、進風道和進氣口閥,使含塵氣更均勻進入各濾室,平衡各濾室的風速和阻力,并能減少直接進入的含塵氣對前排濾袋的沖刷。原風機及電機能夠滿足優化后的系統風量及阻力。

3.3出鐵場屋頂除塵系統

高爐爐頂箕斗車翻料區域采用鋼板封閉,僅留箕斗車翻料通道,接除塵管道,該點設計風量為5.0×104m3/h。

出鐵場四面封閉,僅留近地面區域作為進風面,原屋頂天窗封閉,利用封閉后的結構形成屋頂罩,捕集特殊工況下產生的煙氣,該點設計風量為105m3/h。

考慮到場地及煙塵性質,采用過濾面積為2208m2濾筒除塵器,風機電機設置減震機座,安裝于槽上鋼結構平臺。

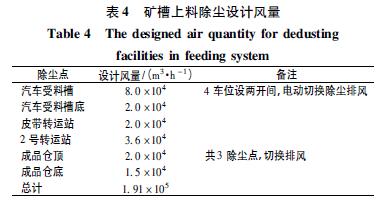

3.4槽上返礦除塵系統和礦槽上料系統

槽上卸料小車下料口采用重力擋板,通過移動通風槽連接卸料小車除塵管道控制卸料時的揚塵,風量5.0×104m3/h;槽下返礦大傾角皮帶及返礦倉除塵5.0×104m3/h風量并入該系統。

同樣受限于場地,采用過濾面積為2904m2濾筒除塵器,就近設置在槽上鋼結構平臺。

對從汽車卸料口至礦槽槽上之間的揚塵點設置單獨的除塵系統,包括汽車翻料口,各皮帶機頭機尾以及各個落料點,新建1臺3450m2的布袋除塵器,采用PE/PE554Cs16濾料,MPS超細PE針刺占經過易清灰耐磨處理,所有管道彎頭均采用耐磨彎頭。

3.5除塵灰處理

改造后共有9套除塵系統,為減少多點卸灰帶來的二次揚塵,每套系統不再設置獨立的儲灰倉或者中間倉,而是通過AV泵氣力輸送將9套除塵器的灰輸送至一大型灰倉內,灰倉容積設計為3d的存灰量。為減少卸灰時的揚塵,星型卸灰閥采用變頻控制下灰量,自動控制加濕機的進水量,使水和灰以合適的比率混合后卸入卡車。

4改造效果

通過該次環保改造,由于廠房進行了全封閉措施,煙氣及粉塵得到有效控制,消除了無組織排放,出鐵場及礦槽周邊環境得到極大改善,高爐區域上方明顯要比其他未改造高爐區域可視度高。

原本為嚴重揚塵區域,如高爐爐頂上料口、箕斗車地坑卸料口、汽車卸料區等明顯改觀;礦槽上料各轉運落料點揚塵均被有效控制;槽下振動篩罩與導料槽形成的微負壓遏制了粉塵的外溢,使礦槽廠房內不再是灰塵滾滾,工人作業崗位環境得到極大改善。

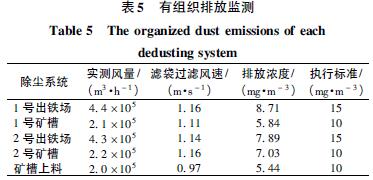

運行3個月后,對布袋除塵器有組織排放進行了測量,系統總風量均達到設計風量,煙囪排放濃度均滿足執行標準要求,達到了除塵改造的目的。

由于除塵點風量和除塵管道合理優化后,原本抽取較大顆粒的除塵點變成抽取灰塵為主,管道風速更為均勻,管道積灰和磨損的問題有效改善,除塵灰集中輸送量由原來的每天40~50t下降到每天30~40t,體現了本次改造“重密封,輕風量”的思路。

5結語

改造后2座高爐除塵系統的總風量為1.93×106m3/h,總裝機容量3015kW,每萬單位風量裝機量為15.6kW,而原首鋼4座高爐出鐵場每萬單位風量裝機量為27kW,相比較國內其他系統該參數較為先進。本文介紹的改造思路可為今后高爐單元除塵改造提供參考。

標簽:

相關技術

2、如涉及作品內容、版權和其它問題,請在30日內與本網聯系,我們將在第一時間作出適當處理!有關作品版權事宜請聯系:+86-571-88970062