半干法燒結(jié)煙氣脫硫灰綜合利用研究進(jìn)展

摘要:燒結(jié)煙氣是鋼鐵行業(yè)的主要污染物,成為鋼鐵企業(yè)SO2減排的重點(diǎn),減排形勢(shì)日趨嚴(yán)重,而隨之產(chǎn)生的大量脫硫灰的綜合利用成為急需解決的問(wèn)題。介紹了燒結(jié)煙氣脫硫灰的產(chǎn)生、特性以及污染現(xiàn)狀,總結(jié)了當(dāng)前國(guó)內(nèi)外對(duì)脫硫灰綜合利用的現(xiàn)狀和利用過(guò)程中存在的問(wèn)題,并提出了燒結(jié)煙氣脫硫灰用作新型膠凝材料或者復(fù)合微粉的新途徑,從而使之變廢為寶。

關(guān)鍵詞:燒結(jié)煙氣;半干法;脫硫灰;綜合利用

2009年,我國(guó)粗鋼產(chǎn)量約為5.678億噸[1],預(yù)計(jì)2010年我國(guó)粗鋼產(chǎn)量將達(dá)到6.2億、燒結(jié)礦7.6億t、球團(tuán)礦1.5億tSO2的排放也將達(dá)到127萬(wàn)t,我國(guó)鋼鐵行業(yè)燒結(jié)工序SO2的排放量占鋼鐵行業(yè)SO2總排放量的40%~80%[2],如果以2004年噸燒結(jié)礦排放SO2的標(biāo)準(zhǔn)進(jìn)行測(cè)算,在不采取新的脫硫措施情況下,燒結(jié)工序排放SO2將達(dá)到709920噸,比2004年增加86.5%。

因此控制燒結(jié)機(jī)生產(chǎn)過(guò)程中SO2的排放,既是鋼鐵企業(yè)SO2污染控制的重點(diǎn),同時(shí)對(duì)于實(shí)現(xiàn)“十一五”鋼鐵行業(yè)SO2減排目標(biāo)和“十二五”減排規(guī)劃具有重要的意義。作為國(guó)家和地方政府的重點(diǎn)環(huán)保任務(wù),鋼鐵企業(yè)配套建設(shè)燒結(jié)煙氣脫硫項(xiàng)目已勢(shì)在必行。由于半干法脫硫工藝具有投資低、占地小、耗水少、對(duì)設(shè)備腐蝕小、副產(chǎn)物為干態(tài)、無(wú)廢水產(chǎn)生、工藝簡(jiǎn)單等優(yōu)點(diǎn),能很好地克服濕法脫硫工藝的一些問(wèn)題和不足,半干法脫硫工藝已逐漸成為燒結(jié)煙氣脫硫的主導(dǎo)方向。隨著半干法煙氣脫硫項(xiàng)目的上馬,同時(shí)也會(huì)帶來(lái)脫硫灰的利用問(wèn)題,當(dāng)然脫硫灰的綜合利用成為當(dāng)前關(guān)注的熱點(diǎn)。

為了尋找適合脫硫灰特點(diǎn)的高效便捷的利用形式,分析了燒結(jié)煙氣脫硫灰的產(chǎn)生、污染和利用現(xiàn)狀,并提出了將脫硫灰進(jìn)行改性處理后用于制備復(fù)合膠凝材料的新思路,將有望解決脫硫灰大量堆存帶來(lái)的問(wèn)題。

1脫硫灰的特性

1.1半干法脫硫灰的產(chǎn)生

脫硫灰是半干、干法煙氣脫硫產(chǎn)生的固體廢棄物,而燒結(jié)煙氣脫硫灰是燒結(jié)煙氣與脫硫劑反應(yīng)后經(jīng)旋風(fēng)分離器或袋式除塵器分離后產(chǎn)生的顆粒混合物[3]。按照不同脫硫工藝,脫硫灰可以分為爐內(nèi)噴鈣脫硫灰、噴霧干燥煙氣脫硫灰、煙氣循環(huán)流化床(CFB)脫硫灰和密相塔半干法煙氣脫硫灰等。

鈣基脫硫原理主要是利用石灰與SO2反應(yīng)生成固態(tài)的鈣式化合物,因此其混合物的成分有CaSO3、CaSO4、CaCO3以及CaO等。通常在爐內(nèi)噴鈣的干法脫硫工藝中,脫硫產(chǎn)物中的含硫物相既有CaSO4也有CaSO3,另外還有一部分未完全反應(yīng)的游離CaO;而在噴霧干燥的半干法低溫脫硫工藝中,脫硫產(chǎn)物中的含硫物相則以CaSO3為主,CaSO4含量很少,未完全反應(yīng)的鈣元素一般以Ca(OH)2的形式存在;循環(huán)流化床煙氣脫硫的脫硫產(chǎn)物以亞硫酸鈣為主,還包括部分氫氧化鈣和硫酸鈣,其特性與噴霧干燥技術(shù)的脫硫產(chǎn)物相似,主要區(qū)別在于產(chǎn)物中的亞硫酸鈣比例增大;密相塔干法脫硫灰主要以硫酸鈣為主,同時(shí)有含量較多的亞硫酸鈣以及部分未反應(yīng)的CaO。

1.2半干法脫硫灰的理化特性

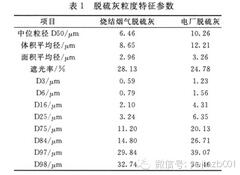

半干法燒結(jié)煙氣脫硫灰的外觀(guān)是一種深紅色的粉末,這是由于在煉鋼過(guò)程中加入了鐵礦石,F(xiàn)e2O3的質(zhì)量分?jǐn)?shù)高的緣故。脫硫灰的容積密度0.55~1.0t/m3,真密度2.25~2.69t/m3。通過(guò)SEM圖可得知某燒結(jié)煙氣脫硫灰的顆粒不規(guī)則,呈多孔狀顆粒,表面光滑,結(jié)構(gòu)疏松。通過(guò)激光粒度儀分析,可知某半干法燒結(jié)煙氣脫硫灰和某電廠(chǎng)脫硫灰的粒度特征參數(shù)如表1。

分析結(jié)果顯示某燒結(jié)煙氣脫硫灰的中位徑為6.46μm,顆粒較細(xì);80.1%的顆粒粒徑分布在0.6~15μm之間,顆粒比表面積大,粒徑分布比較均勻。而電廠(chǎng)脫硫灰的中位徑為10.26μm,整體顆粒尺寸都比燒結(jié)脫硫灰大。該種燒結(jié)煙氣脫硫灰的化學(xué)成分見(jiàn)表2。

![]()

由表2可以看出,燒結(jié)煙氣脫硫灰中CaO、CaSO3、CaSO4和SO3的質(zhì)量分?jǐn)?shù)較高,分別36.7%、8.9%、15.8%和19.58%,為高鈣、高硫型脫硫灰;Fe2O3的質(zhì)量分?jǐn)?shù)也高達(dá)9.41%;SiO2、Al2O3和MgO的質(zhì)量分?jǐn)?shù)相對(duì)較小;燒失量為15.2%,說(shuō)明燒結(jié)煙氣脫硫灰中含有大量未燃的碳。

1.3脫硫灰的污染現(xiàn)狀

2005年底,我國(guó)約有53GW的火電機(jī)組安裝了煙氣脫硫設(shè)施,產(chǎn)生的脫硫副產(chǎn)物達(dá)650萬(wàn)噸/年。根據(jù)國(guó)家發(fā)改委的規(guī)劃,到2010年國(guó)內(nèi)將有200GW的火電機(jī)組安裝煙氣脫硫裝置,產(chǎn)生的脫硫副產(chǎn)物將達(dá)4000萬(wàn)噸/年;到2020年這些數(shù)據(jù)將分別達(dá)到530GW和9000萬(wàn)噸/年[4]。據(jù)預(yù)測(cè),到2010年我國(guó)鋼產(chǎn)量將達(dá)到5.0億噸以上,鐵產(chǎn)量達(dá)4.8億噸。按照我國(guó)目前的爐料情況進(jìn)行測(cè)算,預(yù)計(jì)燒結(jié)礦將需要6.12億噸。如果以2004年噸燒結(jié)礦排放的SO2標(biāo)準(zhǔn)進(jìn)行測(cè)算(1.16kgSO2/t燒結(jié)礦),在不采取新的脫硫措施情況下,2010年燒結(jié)工序排放SO2將達(dá)到709920噸。若其中50%采用干法/半干法脫硫,脫硫副產(chǎn)物的年產(chǎn)量也將達(dá)到75萬(wàn)噸以上,脫硫灰將成為既高爐渣和鋼渣之后鋼鐵行業(yè)的第三大固體廢棄物。

由于脫硫灰性質(zhì)不穩(wěn)定,如果任意堆放,不僅占用大量土地,造成地下水污染,由于其密度較小,質(zhì)量較輕,一經(jīng)風(fēng)吹,便會(huì)到處飛揚(yáng),污染空氣;同時(shí)由于其中含有大量的亞硫酸鈣,如果利用不當(dāng),會(huì)造成二次污染。

2脫硫灰綜合利用途徑

隨著干法、半干法脫硫技術(shù)的發(fā)展,脫硫灰產(chǎn)生量和所占比例會(huì)越來(lái)越高。目前國(guó)內(nèi)外主要研究電廠(chǎng)脫硫灰綜合利用情況,電廠(chǎng)脫硫灰在不同的領(lǐng)域大部分已得到利用,而且應(yīng)用領(lǐng)域越來(lái)越廣。而對(duì)于燒結(jié)煙氣脫硫灰的綜合利用研究較少,加之燒結(jié)煙氣的性質(zhì)不穩(wěn)定,產(chǎn)生的脫硫灰成分也比較復(fù)雜,因此能夠形成工業(yè)應(yīng)用的幾乎沒(méi)有。當(dāng)前國(guó)內(nèi)外對(duì)脫硫灰的研究有以下幾個(gè)方面。

2.1脫硫灰在建材行業(yè)中的應(yīng)用

2.1.1脫硫灰在水泥行業(yè)中的應(yīng)用

脫硫灰在水泥行業(yè)中的應(yīng)用主要包括兩個(gè)方面,一個(gè)是直接煅燒用來(lái)替代水泥熟料,另外一個(gè)方面是用作水泥緩凝劑或添加劑。

關(guān)于脫硫灰能否代替石灰石燒制水泥熟料,大家沒(méi)有達(dá)成統(tǒng)一的認(rèn)識(shí)。陳袁魁等人[5]在對(duì)噴鈣脫硫灰用于燒制水泥進(jìn)行試驗(yàn)研究中發(fā)現(xiàn),脫硫灰的摻入盡管從易燒性試驗(yàn)來(lái)看似乎對(duì)熟料礦物的形成有促進(jìn)作用,但若摻量過(guò)大,實(shí)際上對(duì)熟料礦物形成和力學(xué)強(qiáng)度的發(fā)展均有明顯的負(fù)面影響。劉輝敏[6]和萬(wàn)建東等人[7]認(rèn)為采用脫硫灰渣,替代部分石膏和石灰石進(jìn)行燒制水泥是可行的。既節(jié)能利廢,同時(shí)又可降低生產(chǎn)成本。但他們都沒(méi)有考慮脫硫灰燒制水泥過(guò)程中二氧化硫的再次釋放所造成的二次污染。田剛在對(duì)含亞硫酸鈣的脫硫灰用于燒制水泥進(jìn)行試驗(yàn)研究中發(fā)現(xiàn),在水泥燒制過(guò)程中,亞硫酸鈣的分解率超過(guò)40%[8]。

關(guān)于脫硫灰用作水泥熟料的緩凝劑的研究中,人們的看法比較一致,即當(dāng)脫硫灰代替石膏單獨(dú)摻入水泥熟料中會(huì)縮短水泥的凝結(jié)時(shí)間;當(dāng)脫硫灰和石膏一起摻入水泥熟料中則對(duì)水泥凝結(jié)時(shí)間影響較小[9]。A.Lagosz等人[10]將CaSO3˙0.5H2O替代CaSO4˙0.5H2O用作水泥緩凝劑,證明CaSO3˙0.5H2O不具有調(diào)節(jié)水泥凝結(jié)時(shí)間的作用,還發(fā)現(xiàn)Ca(OH)2和CaSO3˙0.5H2O聯(lián)合對(duì)水泥熟料的緩凝效果還是不如單獨(dú)加石膏的緩凝效果。而姚建可等人[11,12]將半水合亞硫酸鈣替代二水石膏用作水泥緩凝劑,發(fā)現(xiàn)CaSO3˙0.5H2O不具有調(diào)節(jié)水泥凝結(jié)時(shí)間的作用。CaSO3和鋁酸鹽礦物反應(yīng),主要生成片狀的C3A˙CaSO3˙11H2O,其形成時(shí)間也較晚,故不能延緩水泥凝結(jié),導(dǎo)致早期強(qiáng)度下降、后期強(qiáng)度增幅小甚至倒縮。田剛將含亞硫酸鈣的脫硫灰以及石膏摻人到水泥熟料中,發(fā)現(xiàn)脫硫灰的摻入對(duì)水泥的抗折強(qiáng)度和抗壓強(qiáng)度有顯著提高,對(duì)水泥的標(biāo)準(zhǔn)稠度用水量、凝結(jié)時(shí)間和安定性能則基本沒(méi)有影響[8]。

2.1.2脫硫灰在制磚中的應(yīng)用

脫硫灰在制磚中的應(yīng)用主要是制備隔聲、隔熱磚、雙免磚以及燒結(jié)磚等。張彭成等[13]利用半水石膏粉煤灰的膠結(jié)材性,獲得了符合工業(yè)化生產(chǎn)的性能穩(wěn)定的配方和工藝參數(shù)(半水石膏粉煤灰膠結(jié)材中的粉煤灰的最佳摻量為25—30%,70℃干熱養(yǎng)護(hù)是半水石膏粉煤灰膠結(jié)材硬化體的最佳工業(yè)養(yǎng)護(hù)方式等),制作出來(lái)的高精度、多功能石膏粉煤灰砌塊具有良好的隔聲、隔熱性能。趙華等人[14]以金陵熱電廠(chǎng)脫硫灰為主要原料,得到了無(wú)需燒結(jié)或蒸養(yǎng),經(jīng)壓力成型和養(yǎng)護(hù)后制成的磚,其最佳配比:水泥為8%、集料25%、石灰10%、石膏5%、粉煤灰52%,得到的免燒免蒸發(fā)磚其抗壓強(qiáng)度能達(dá)到將近30MPa,其它性能都達(dá)到JC239—2001《粉煤灰磚》的要求。高廷源利用循環(huán)流化床鍋爐脫硫灰制備燒結(jié)磚,得到的脫硫灰燒結(jié)磚外觀(guān)質(zhì)量好,棱角整齊,磚面平整,質(zhì)量性能可靠,在用粘土作為基料時(shí),泥條塑性好,切割容易,切面光滑平整,同時(shí)能夠節(jié)省粘土資源、節(jié)省燃料、干燥性好、產(chǎn)品性能好。

2.2脫硫灰用于農(nóng)業(yè)生產(chǎn)

脫硫灰在農(nóng)業(yè)方面的應(yīng)用主要是借助其含有大量的堿性氧化物,通過(guò)酸堿中和作用,進(jìn)行土壤改性,促進(jìn)作物生長(zhǎng)。石懿[15]等人研究了脫硫灰具有改善土壤理化性質(zhì)、促進(jìn)作物生長(zhǎng)發(fā)育和提高作物產(chǎn)量的效果,堿(化)土壤的改良效果在一定的范圍內(nèi)與脫硫副產(chǎn)物用量呈正相關(guān),超過(guò)這一范圍,不僅會(huì)影響改良效果,而且會(huì)有大量的鹽分積累,增加改良單獨(dú);同時(shí)在用于大田改良存在一個(gè)優(yōu)化利用問(wèn)題,通過(guò)實(shí)驗(yàn)研究,表明脫硫灰改良?jí)A(化)土壤的最佳用量是理論計(jì)算量的1.3~1.5倍。L.Chen[16]等人研究了脫硫副產(chǎn)物施加到酸性土壤中后對(duì)紫花苜蓿生長(zhǎng)的影響。研究發(fā)現(xiàn),脫硫副產(chǎn)物最大施加量可達(dá)75.2噸/公頃,施加了脫硫副產(chǎn)物的土壤上紫花苜蓿的產(chǎn)量比沒(méi)施加的高7~8倍,比施加普通農(nóng)用石灰的產(chǎn)量30%,而且施加了脫硫副產(chǎn)物的土壤上生長(zhǎng)的紫花苜蓿中鉬的含量明顯比沒(méi)施加的高。

而柯亮等人[17]還對(duì)脫硫灰與鉀長(zhǎng)石混合燒制鉀復(fù)合肥進(jìn)行了研究,研究發(fā)現(xiàn)脫硫灰能促進(jìn)鉀長(zhǎng)石的分解,同時(shí)脫硫灰還能提供植物生長(zhǎng)必需的鈣、硅、鎂、鐵、錳等元素。但他沒(méi)有考慮燒制過(guò)程中亞硫酸鈣可能會(huì)發(fā)生分解。

2.3脫硫灰的其它利用途徑

除了在上述兩大領(lǐng)域的利用外,部分學(xué)者還研究了脫硫灰在修建道路、用作濕法煙氣脫硫劑、回填礦井等方面的一些應(yīng)用。

諶軍等人[18]利用長(zhǎng)江中下游地區(qū)普遍存在的淤泥質(zhì)粘土,亞粘土與一定比例的脫硫灰混合,確定了最佳灰土配比,應(yīng)用于鎮(zhèn)江至溧陽(yáng)高速公路工程。

YuanjingZheng等人[19]對(duì)噴霧干燥脫硫灰用作濕法煙氣脫硫劑進(jìn)行了研究,利用噴霧干燥脫硫灰中所含未反應(yīng)的Ca(OH)2和CaCO3,將其循環(huán)利用,發(fā)揮其脫硫能力。

在回填礦井方面,M.T.Rudisell等人[20]。進(jìn)行了研究,發(fā)現(xiàn)將脫硫灰能有效降低酸性礦井廢水的排出,減少礦井廢水對(duì)土地的污染,改善廢棄礦山的水文地質(zhì)條件。

3脫硫灰用于制備新型膠凝材料

目前國(guó)內(nèi)外對(duì)脫硫灰的研究,存在以下幾個(gè)問(wèn)題:(1)亞硫酸鈣問(wèn)題,脫硫灰中存在大量的亞硫酸鈣,當(dāng)它直接用來(lái)煅燒水泥熟料時(shí),會(huì)存在二氧化硫的再釋放問(wèn)題,形成二次污染。若直接用來(lái)?yè)饺胨杏脕?lái)制備礦渣復(fù)合粉會(huì)導(dǎo)致其強(qiáng)度性能惡化。(2)游離氧化鈣,脫硫灰中f—CaO會(huì)造成水泥及混凝土的體積不穩(wěn)定,由于脫硫灰中擁有一定數(shù)量的C2S且不均勻,水化時(shí)只能析出較少的Ca(OH)2,當(dāng)f—CaO存在時(shí),將促使Ca(OH)2很快增加,并產(chǎn)生應(yīng)力集中,從而破壞結(jié)構(gòu)強(qiáng)度。(3)低的利用價(jià)值,在道路建設(shè)應(yīng)用上基本停留在路基回填等低附加值的應(yīng)用上,沒(méi)有充分挖掘出脫硫灰中富含的活性物質(zhì)以及硫酸鹽的活性激發(fā)作用。

半干法脫硫灰中的CaSO3˙2H2O溶解度低,用于水泥中做為調(diào)凝劑往往出現(xiàn)水泥驟凝的現(xiàn)象,但脫硫灰在潮濕情況下具有易氧化的特性,若對(duì)其進(jìn)行改性處理后可加以應(yīng)用。

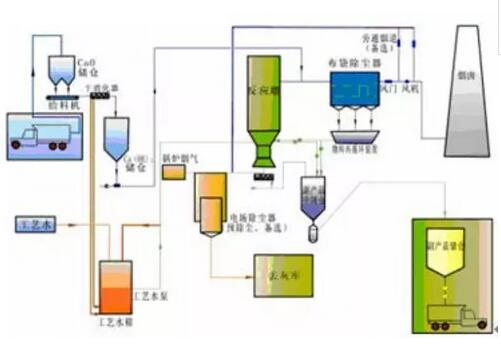

由于燒結(jié)脫硫灰中含SiO2、Al2O3和Fe2O3量較低,而鈣硫化合物較多,屬于高鈣高硫型混合物,若將其直接作為水泥熟料進(jìn)行煅燒操作并不合適。礦渣硅酸鹽水泥熟料的元素組成主要是Ca、Si、Al、Fe、S、O,而這些恰恰也是脫硫灰的元素組成,礦渣具有潛在的水硬膠凝性能,但需經(jīng)過(guò)一定的激發(fā)作用才能顯現(xiàn)出來(lái),若將脫硫灰經(jīng)過(guò)改性后(進(jìn)行加水預(yù)處理和高溫氧化處理),通過(guò)合理的配比與礦渣、粉煤灰、鋼渣混合可用于制備膠凝材料,脫硫灰和它們之間存在融合點(diǎn),能夠使之取得較好的反應(yīng)性能,其技術(shù)思路見(jiàn)圖1。

該技術(shù)的特點(diǎn):(1)思路簡(jiǎn)單,能耗低,能有效消除游離氧化鈣和亞硫酸鈣的影響,并結(jié)合鋼廠(chǎng)實(shí)際,同時(shí)解決脫硫灰的堆積污染問(wèn)題和水渣的高價(jià)值利用;(2)不僅能解決半干法燒結(jié)煙氣脫硫技術(shù)脫硫灰處理難的問(wèn)題,同時(shí)還能解決目前脫硫灰在資源化過(guò)程中出現(xiàn)的二次污染的問(wèn)題;將為我國(guó)節(jié)約大量的石灰石和石膏資源,從而減少人們對(duì)資源和能源的消耗,符合可持續(xù)發(fā)展戰(zhàn)略,使之變廢為寶,并產(chǎn)生一定的經(jīng)濟(jì)效應(yīng)。

4結(jié)語(yǔ)

脫硫灰在綜合利用過(guò)程中存在的問(wèn)題是由脫硫灰自身的復(fù)雜性質(zhì)所決定的,而且不同種類(lèi)的脫硫灰其性質(zhì)也存在一定的差異。因此在對(duì)脫硫灰資源化利用之前,首先要對(duì)脫硫灰的具體性質(zhì)進(jìn)行充分、詳細(xì)的研究。總之,目前我國(guó)對(duì)鋼廠(chǎng)脫硫產(chǎn)物的綜合利用技術(shù)還不夠成熟,絕大部分以堆放為主,并且形成了二次污染。此外,國(guó)家應(yīng)當(dāng)出臺(tái)大量環(huán)保政策,鼓勵(lì)有關(guān)部門(mén)和研究院所加大力度開(kāi)展這方面的試驗(yàn)研究,為解決脫硫產(chǎn)物綜合利用的問(wèn)題提供理論依據(jù)。另外,相應(yīng)脫硫技術(shù)產(chǎn)生的脫硫灰若能夠得到綜合利用,則會(huì)不斷促進(jìn)該脫硫技術(shù)的推廣,并占有大量的脫硫市場(chǎng)。

標(biāo)簽:

相關(guān)技術(shù)

2、如涉及作品內(nèi)容、版權(quán)和其它問(wèn)題,請(qǐng)?jiān)?0日內(nèi)與本網(wǎng)聯(lián)系,我們將在第一時(shí)間作出適當(dāng)處理!有關(guān)作品版權(quán)事宜請(qǐng)聯(lián)系:+86-571-88970062

- 2025年一季度通用機(jī)械行業(yè)企業(yè)動(dòng)態(tài)匯總

- 浙江省抽查100批次閥門(mén)產(chǎn)品,7批次不合格

- 江蘇省緊固件行業(yè)協(xié)會(huì)召開(kāi)常務(wù)理事擴(kuò)大會(huì)議

- 德國(guó)波勒過(guò)濾器公司采購(gòu)總監(jiān)Sabine Stejskal一行蒞臨艾坦姆合金調(diào)研考察

- 聊城軸承小鎮(zhèn)的“智造”先鋒:華工軸承的成長(zhǎng)啟示

- 西北軸承鐵路車(chē)間開(kāi)展現(xiàn)場(chǎng)優(yōu)化專(zhuān)項(xiàng)行動(dòng)

- 我國(guó)最大超深油田油氣產(chǎn)量當(dāng)量累計(jì)超2000萬(wàn)噸

- 百萬(wàn)噸級(jí)!我國(guó)首個(gè)海上CCUS項(xiàng)目開(kāi)鉆

- 陜鼓簽約百萬(wàn)噸CCUS示范項(xiàng)目

- 瓦軸集團(tuán)智慧攻堅(jiān) 巧解生產(chǎn)難題

- 國(guó)際事業(yè)公司駐緬機(jī)構(gòu)全力保障緬甸災(zāi)區(qū)用油

- 中油測(cè)井自主研發(fā)新技術(shù)煤中“淘”氣