船舶尾氣脫硫脫硝技術研究進展

:摘要:遠洋船舶燃燒低品質重油所釋放的尾氣中,NOx與SOx等有害成分比例高,嚴重威脅海洋的生態環境和沿海居民健康。本文介紹了現有國內外船舶尾氣后處理技術的分類、原理及優缺點,綜述了船舶尾氣脫硫、脫硝和脫硫脫硝一體化處理技術的研究進展,認為現有的大部分船舶尾氣后處理技術去除污染物成分單一,不能高效地實現船舶尾氣污染物的減排,研究脫硫脫硝一體化處理技術是實現船舶尾氣高效治理的發展方向,但是高效低能耗的一體化處理技術目前仍然處于探索與實驗階段。通過分析脫硫脫硝一體化技術面臨的瓶頸問題,指出光催化技術和低溫等離子體技術近年來雖得到了巨大的發展,但因成本高且安全問題難以保證尚無法在實船應用;改性海水法則憑借處理效率高、占用船艙面積小,成本較低等優勢,未來在船舶尾氣綜合治理方面具有良好的發展前景。

隨著經濟全球化的加快及世界各國貿易聯系日益緊密,水路運輸仍然是各國之間貿易最重要的運輸方式,占據世界貨物運輸的主導地位。據國際海事組織(IMO)2014年統計數據顯示,僅2012年船用柴油機NOx排放量約為1900萬噸,SOx排放量約為1024萬噸,分別占全球NOx、SOx排放量的15%和13%[1]。它們經大氣循環遷移轉化,在陸地、海洋和淡水生態系統產生沉積,導致生態系統衰退和海洋酸化[2],影響全球氣候變化[3],引起國際社會的高度重視。針對船舶尾氣污染,IMO制定了排放標準,并設立了NOx和SOx排放控制區。遠洋船舶具有國際流動性,其污染控制的難度遠高于陸面煙氣,需要多個國家、地區的協調管理。

目前,船舶尾氣污染控制主要分為改善燃油質量、使用替代燃料、燃燒過程中處理和尾氣后處理4類。從改善燃料質量角度出發,采用高品質燃油必然會導致燃料成本增加,而使用替代燃料在設備技術上還存在缺陷。從處理技術角度出發,單獨采用燃燒過程中處理技術目前還不能達到IMO的排放標準,而采用尾氣后處理技術能夠實現即使燃燒低成本重油的情況下也能達到IMO制定的MARPOL公約附則Ⅵ修正案中對NOx和SOx的排放要求,因此當前的尾氣污染物減排策略通常為尾氣后處理技術。本文從船舶尾氣污染物主要成分出發,綜述了尾氣脫硫、脫硝和脫硫脫硝一體化技術的研究現狀,著重介紹了脫硫脫硝一體化技術的原理、特點和研究進展,最后展望了未來船舶尾氣污染控制技術的發展趨勢。

1船舶柴油機尾氣污染物

船舶柴油機由于燃燒較為劣質的重油,釋放出的尾氣中污染物成分復雜,包含NOx、SOx、CO、HC和PM等[4]。由于柴油機燃燒過程中過量空氣系數較大燃燒較完善,因此廢氣中的有害污染物以NOx和SOx占主導,它們也被IMO列為首要控制的船舶尾氣污染物。尾氣中NOx主要包括NO、NO2、N2O、N2O5等,其中NO占90%以上。NO在空氣中容易氧化為NO2,會對人體的心臟和肺產生毒害作用。SOx中95%為SO2,SO3僅占5%。SO2對人體健康有直接的損害,并且也是酸雨的主要成因,對生態環境有嚴重影響。綜上所述,控制船舶尾氣NOx、SOx排放的關鍵是對NO和SO2進行脫除。

2船舶尾氣單一污染物處理技術

2.1船舶尾氣脫硫技術

傳統的船舶尾氣脫硫技術有海水洗滌法、石灰石-石膏法,在此基礎上又衍生出鎂法和氨法等。這些方法都以吸收為主導,再經空氣氧化實現尾氣的脫硫處理,只是選取的吸收劑各不相同,因此脫硫效果也有差異,詳情見表1。

2.1.1海水洗滌法

海水洗滌法是利用海水的天然堿度和緩沖體系吸收尾氣中的SOx達到脫硫目的[5,9]。海水本身取之不盡,但脫硫過程需要更新大量海水,產生的動力消耗需要額外消耗燃油,增加了成本,所以直接海水洗滌法并不經濟。宋永欣等[10]曾嘗試通過優化裝置來解決更新大量海水的問題,他們利用中空纖維膜接觸器作為洗滌器,大大減少了海水用量。但船舶尾氣溫度高達幾百度,中空纖維膜容易失效,更換成本過高。對此,浙江海洋學院[11]公開了一種尾氣多級處理及余熱復合利用裝置,該裝置在尾氣通入中空纖維膜接觸器前增加了洗氣和噴淋處理,主要目的是先降低尾氣溫度,然后進行污染物脫除。由于降溫后的尾氣對中空纖維膜壽命影響較小,因此減少了膜的更換次數,節約了成本。另外,該裝置通過尾氣多級處理提高了尾氣的吸收效率。尾氣中的SOx經海水洗滌后需經過曝氣吹脫處理,最終生成的副產物硫酸鹽是海水的天然成分,因此排入海洋的洗滌廢液不會破壞海洋環境。但海水緩沖能力有限,對高濃度煙氣脫硫效果不佳,并且設備占地面積大,而船舶上空間有限,因此也限制了其發展。

2.1.2其他吸收法

石灰石-石膏法是目前國外應用較為廣泛且工藝發展成熟的煙氣脫硫技術,該技術使用CaCO3或CaO作為吸收劑吸收尾氣中的SOx,并最終生成穩定的硫酸鈣[12]。此法成本低廉,脫硫率可達到90%以上,在工業上得到了廣泛應用。在此基礎上逐漸衍生出了鎂法脫硫、氨法脫硫技術,其反應機理基本相似,只是所用吸收劑有所不同。例如,鎂法脫

硫利用MgO溶于水生成Mg(OH)2泥漿來吸收尾氣中的SO2,該法對SO2的吸收效果明顯優于海水洗滌法。國內大連海事大學對鎂法脫硫進行了深入研究,并聯合威海普益船舶環保科技有限公司歷經多年在其基礎上研發出鎂基-海水法廢氣脫硫系統[7]。該系統已先后在“冰河號”和“凌云河號”兩艘集裝箱船進行了試驗,結果表明該系統可以長期可靠運行,能耗和成本均較低,適合船舶上應用。但該方法生成的副產物硫酸鎂需要壓成濾餅保存在船舶上,直到港口才能卸載,因此在船舶上需要一定的占地面積,也成為限制該工藝推廣的一個重要因素。

2.2船舶尾氣脫硝技術

船舶尾氣中NOx的主要成分為NO,與SO2相比,NO化學性質比較穩定,在海水中溶解度小,直接吸收法不適用于NO的脫除。傳統的尾氣脫硝方法為選擇性催化還原技術(SCR),該技術以NH3或尿素為還原劑,在催化劑存在且溫度為250~600℃的條件下將NOx直接還原為N2[13],原理見式(1)、式(2)。

4NH3+4NO+O24N2+6H2O(1)

8NH3+6NO27N2+12H2O(2)

目前,SCR脫硝工藝已經非常成熟,利用率也很高,廣泛應用于陸地設施的煙氣脫硝和部分沿岸中高速船舶的尾氣脫硝領域。該方法可以處理船舶尾氣中80%~95%的NOx,達到MARPOL附則Ⅵ修正案中的TierⅢ排放標準。然而一直以來SCR存在催化劑易失活的問題,最初SCR采用貴金屬催化劑,但價格昂貴限制了其發展。目前商用的催化劑為V2O5-WO3(MoO3)-TiO2,但也存在久用后失活的問題,如何解決催化劑易失活問題成為該技術上突破的關鍵。

為了尋找高效持久的催化劑,多個研究者對此進行了探索。HESHAM等[14]采用沸石Y作基底負載Cu制備的新型催化劑,在富氧條件下,利用丙烯作還原劑可以將尾氣中的NOx還原為N2,去除率達到98%。碗海鷹[15]改用高比表面積ZSM-5分子篩作為載體,以釩等金屬元素作為活性組分負載在ZSM-5分子篩表面制備了SCR催化劑,該催化劑

與商用催化劑V2O5-WO3(MoO3)-TiO2相比具有更高的催化活性。傳統催化劑V2O5-WO3(MoO3)-TiO2在遇到堿金屬和SO2時會“中毒”失活而喪失催化活性,對此復旦大學HUANG等[16]用HWO代替傳統催化劑中的WO3研發出一種可以同時抗堿金屬和SO2的新型脫硝催化劑(V2O5/HWO),該催化劑不僅脫硝效率高,并且壽命比傳統催化劑長10倍以上,解決了傳統催化劑需經常更換的問題。

另外,由于氨的儲存和泄露存在一定風險,因此對船舶航行和港口還原劑的補給都帶來一定的危險。綜上所述,催化劑的優化是現階段SCR在船舶尾氣脫硝處理方面的研究熱點,但還原劑所帶來的風險問題也不能忽視。現實中必須先解決這些問題,才有可能實現在船舶上的應用。

3船舶尾氣脫硫脫硝一體化處理技術

傳統的船舶尾氣處理技術對污染物的凈化處理大多是獨立進行的,同時脫除兩種及以上主要污染物的處理技術不多,并且其中大部分只是通過簡單的將不同設備聯用實現,設備之間的融合性不能確定,因此研究同時脫除多種污染物的一體化技術是近年來的研究熱點。目前船舶尾氣一體化處理技術主要有氧化-吸收、低溫等離子體、光催化和改性海水法等。

3.1氧化-吸收法

氧化-吸收法主要針對難以被吸收劑直接去除的尾氣成分,此處主要指NO,需將其先氧化為易被吸收的高價態化合物NO2,再利用吸收劑去除。這里提到的吸收劑以堿性溶液和亞硫酸鹽溶液為主,氧化劑主要有二氧化氯、過氧化氫、臭氧等[17]。

劉光洲等[18]利用二氧化氯發生器產生的二氧化氯濃溶液與天然海水混合對船舶尾氣進行噴淋,脫硫率和脫硝率分別能達到90%和80%以上,此方法實現了同時對兩種氣態污染物的脫除。H2O2的氧化能力有限,不能有效地將尾氣中的污染物氧化轉化。馬雙忱等[19]嘗試將H2O2與紫外光結合,產生的強氧化性自由基OH•大大提高了H2O2的氧化能,脫硫脫硝率均提高到95%以上。與二氧化氯和過氧化氫相比,O3具有極強的氧化性。ZHANG等[20]和SUN等[17]分別研究了臭氧氧化與NaOH、MgO吸收組合工藝,并探討了影響NOx、SOx脫除效果各因素之間的最佳組合條件,認為采用臭氧氧化-吸收法實現尾氣同時脫硫脫硝是可行的。ZHANG等還發現SO2的存在會降低O3對NO的氧化能力,因為SO2會和生成的NO2反應將其還原為NO。但即便如此,O3對NO的氧化效率依然能達到90%以上。與二氧化氯和過氧化氫相比,研究者們認為采用臭氧氧化與濕式洗滌結合法是三者之中較為經濟有效的方法[21]。

3.2低溫等離子體技術

等離子體是原子、分子、帶電離子、電子和自由基組成的一種混合物質存在形態[22]。低溫等離子體(NTP)技術作為一種能源利用率較高的污染控制技術,成為近年來柴油機尾氣后處理凈化技術的研究熱點。該技術利用高能帶電離子與尾氣中的N2、O2、H2O等分子發生碰撞使分子被激發和解離,生成具有強活性的OH•、HO2•、O•、N•和H•自由基,將尾氣中SO2和NO氧化轉化為SO3和NO2,最終生成H2SO4和HNO3[23-24]。優點在于可以同步對柴油機的有害排放物NOx和SOx進行凈化。該技術主要分為電子束輻射法、(直流、交流、脈沖)放電法和微波輻射法3類[25]。

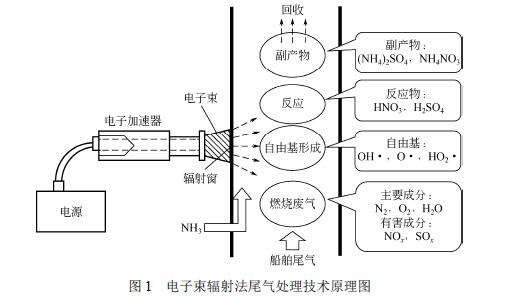

電子束輻射法是將尾氣中低價態的NOx、SOx氧化為高價態的氧化物,在氨的作用下最終轉變成(NH4)2SO4、(NH4)NO3的過程(原理見圖1),該方法對NOx、SOx脫除率分別可達到80%、95%以上[22]。將電子束輻射法應用于船舶尾氣的脫硫脫硝中,可避免使用過多氧化劑對設備帶來的腐蝕問題,并在降低設備成本的同時提高了尾氣中SO2和NO轉化的可能性。

與電子束輻射法需要提供高能電子不同,放電法是直接將尾氣通入等離子體中[22],通過還原和氧化兩種途徑去除有害污染物。YU等[26]研究了直流放電法還原尾氣中的NOx,有效去除率達到97.8%。張拿慧等[27]研究了放電氧化法去除尾氣中NOx和SOx的過程,將初次洗滌后的尾氣通入到電暈催化反應器中,經過等離子放電產生的高能電子和自由基的催化氧化,利用亞硫酸鈉溶液吸收去除。此種方法可免于使用貴金屬作催化劑,因此適用大功率船舶柴油機的尾氣凈化。

英國布魯內爾大學電子系統研究中心以微波輻射法為主研究了NTP技術脫硫脫硝過程。他們首先用單一的微波輻射法脫除尾氣中的NOx和SOx,脫硫率和脫硝率分別可以達到80%和60%。之后又分別將脈沖放電、電子束輻射與微波輻射相結合,探討了兩兩聯合的方法對尾氣脫硫脫硝的脫除效果,結果表明采用兩兩聯合方法比單一微波輻射法更加高效。

3.3光催化技術

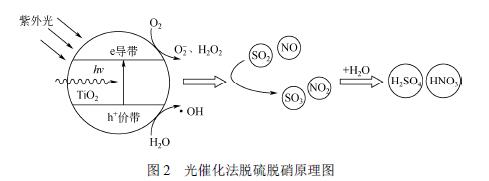

近年來光催化技術被稱為是一種“綠色友好”技術,成為目前包括船舶尾氣處理在內的多個領域的研究熱點。光催化法處理船舶尾氣是指SOx、NOx等污染物在紫外光照射下在催化劑表面發生氧化還原反應的過程。目前研究較多的光催化劑是以TiO2半導體為基底的納米催化劑,TiO2表面經光激發后產生空穴和光生電子,光生空穴被表面吸附水或氫氧根離子捕獲生成OH•自由基,光生電子則與O2等反應在催化劑表面生成O2–、H2O2等氧化物[28],這些氧化物作用于尾氣中的SOx、NOx等污染物并將其氧化降解,原理見圖2。

光催化技術目前還沒有實際應用到船舶上,瓶頸問題是催化劑易失活且需經常更換,因此亟待尋找一種高效且不易失活的催化劑。SU等[29]利用靜電紡絲法制備出聚丙烯腈PAN負載TiO2光催化劑,并在紫外光的照射下將該催化劑用于廢氣的脫硫脫硝實驗,研究結果表明:鈦負載量6.78%,煙氣流速200mL/min,煙氣濕度5%,入口煙氣溫度40℃的條件下,SO2和NO的去除率分別為99.3%和71.2%。

另外,光催化技術的光源主要采用紫外光,利用效率不高并且能耗大,限制了其在該應用領域的進一步發展。試想如果能在可見光下實現尾氣中污染物的凈化對其實現產業化具有很大的優勢。LI等[30]研究出一種可以在可見光下被激發的光催化劑,該催化劑以活性炭纖維作基底,利用水合肼還原法將TiO2/Cu2O負載在其表面進行改性。實驗研究結果表明,這種TiO2/Cu2O復合光催化劑可被可見光激發,并且在40℃的條件下實現對廢氣中NO和SO2的有效脫除。

催化劑需經常更換,成本過高限制了該技術的應用,因此YE等[31]嘗試不添加催化劑的紫外光照射研究。采用真空紫外光直接照射廢氣,無需額外催化劑,利用紫外光激發廢氣中的H2O和O2產生OH•、HO2•、O•等自由基氧化廢氣中的SO2和NOx。經研究,當光波長分別在185nm和254nm時,SO2和NOx的脫除效率最高,分別達到90%和96%。雖然無需額外的催化劑,但是采用短波紫外光能耗大,因此該研究尚停留在實驗室階段。

近年,光催化技術研究已經取得了巨大的進步,處理效率高,設備占地面積小。但是,由于成本過高、設備的安全性難以保證等問題,使該技術目前還停留在實驗室階段,離實現船舶尾氣處理的真正應用還有一段距離。

3.4改性海水法

普通海水洗滌是利用海水天然的堿性成分來中和尾氣中的酸性氣體成分,從而達到去除有害氣體成分目的。但這種方法僅限于低硫燃油燃燒后脫硫,對于高硫燃油尾氣的處理效果不佳,因為海水對SO2和NO的溶解吸附能力不高,特別是對難溶于水的NO。改性海水法是運用電催化方法對天然海水進行改性,改變海水的pH,加強海水對尾氣有害成分的去除能力。

例如將海水電解生成堿性氫氧化鈉溶液,與直海水洗滌相比,利用氫氧化鈉溶液作為洗滌劑對尾氣進行凈化,在減小洗滌塔體積和減少海水用量方面非常有前景。董景明等[32]發明了一種基于電解海水的船舶聯合防污染系統,探討了其在船舶尾氣脫硫方面的可行性。該系統通過電解海水產生NaOH溶液和Cl2,原理如式(3)。

2NaCl+2H2O2NaOH+H2+Cl2(3)

NaOH溶液用于吸收船舶尾氣中的SOx,氯氣用于船舶壓載水的殺菌處理。該系統對尾氣中SOx脫除率可以達到95%以上,同時實現了對船舶壓載水的殺菌處理。

高健、劉光洲[33]利用電解海水產生的NaOH溶液與Cl2反應,生成帶有氧化性的NaClO溶液為吸附劑,反應如式(4)。

2NaOH+Cl2—→NaClO+NaCl+H2O(4)

可將溶于海水的SO32–氧化為SO42–,促進海水對SO2的吸收速率,提高了單位體積海水的SO2吸收效率。并且該方法是在線制備氧化性溶液,減少了加裝和隨船儲存化學藥品帶來的船舶安全隱患和額外投資成本。

用改性海水法實現船舶尾氣的脫硫處理具有可靠性,但要同時實現尾氣的脫硫脫硝,需學者們進一步的研究。

電極材料是影響改性海水法尾氣處理效果的關鍵因素,傳統的電解所使用的是石墨電極,能耗很高,并且副反應居多。曹學磊等[34]發明了一種船舶尾氣處理系統,采用帶有催化活性的電極材料,表面涂有銥、鉑、鈦、釕等稀有金屬中的至少一種,電催化電解海水產生一種具有強氧化性的洗滌液,對船舶尾氣SOx、NOx脫除率可以達到90%和80%。杜清華等[35]進一步對電極進行了研究,改進為含有Ti、Sn、Sb、Pb、Ir等稀有金屬氧化物的3層復合結構電極,在微電流密度下可以產生具有強氧化性的羥基自由基,提高了海水改性的效率,加快了氧化不穩定的NOx和SOx的速率,將脫硫率和脫硝率分別提升到95%和85%。總體而言,采用具有催化活性的電極能夠達到快速、高效、節能的目的。

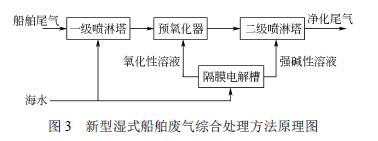

韓志濤等[36]公開了一種新型濕式船舶廢氣綜合處理方法(原理見圖3),其核心為隔膜電解法。該方法采用表面鍍有貴金屬或其氧化物的鈦電極,促進陽極析氯反應,產生的Cl2溶解在呈酸性的海水溶液中生成強氧化性溶液。在陰極附近,氫離子得到電子生成氫氣析出,促進水的電離分解,從而形成強堿性溶液。

該方法將獲得的強氧化性溶液和強堿性溶液先后作用于船舶尾氣,能夠實現尾氣脫硫脫硝一體化。綜上所述,電解海水法已經不再趨于尾氣中單一成分的處理,而是向著一體化處理技術的方向發展,具有廣闊的應用前景。

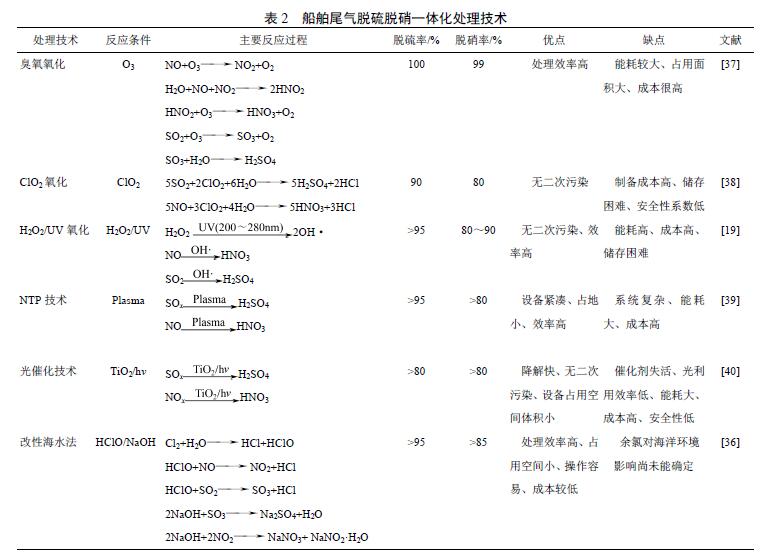

表2簡要地比較了上述各技術的優缺點。近年來,光催化技術和等離子體處理技術研究取得了巨大的進步,它們脫硫脫硝效率高,設備體積小,但目前它們僅在實驗室條件下得到較好的處理效果,未來如能進一步降低成本,并且解決設備存在的安全隱患,將具有較好應用前景;改性海水法操作簡單、高效、成本低,并且減少了隨船儲存化學藥品存在的安全風險,如能進一步提高所用電極的催化活性,消除洗滌廢液可能帶來的生態環境影響,有可能在船舶尾氣的后處理中得到大范圍推廣應用。

4結語與展望

最理想的污染控制策略是從源頭上進行污染物的減排,但尋找高效、經濟的船舶用“綠色燃料”目前還難以實現。總體而言,現有的大部分技術相對成熟的船舶尾氣后處理方法只能去除單一污染物,不能高效地實現船舶尾氣多種污染物的同時減排以滿足日益嚴格的海洋環境排放標準。雖然無法對于未來技術的發展走勢給出定論,但可以肯定的是高效、環保、經濟和節能將是未來尾氣凈化技術的發展方向,也是其能否得到廣泛應用的關鍵。目前,高效低能耗的船舶尾氣脫硫脫硝一體化處理技術仍處于實驗室研究階段,還有許多問題亟需解決,但其代表著船舶尾氣治理的發展方向。

標簽:

相關技術

2、如涉及作品內容、版權和其它問題,請在30日內與本網聯系,我們將在第一時間作出適當處理!有關作品版權事宜請聯系:+86-571-88970062