余熱發電對窯和磨系統運行的影響

2007年年初,我公司一期工程余熱發電系統投入運行。由于原生產線的設計沒有考慮到余熱發電系統,運行后由于各種原因使窯和磨系統出現了種種問題。下面主要介紹我公司2×2 500t/d生產線所遇到的問題及解決方法。

1窯產量低、煤耗和電耗高及fCaO連續超標

1.1現象

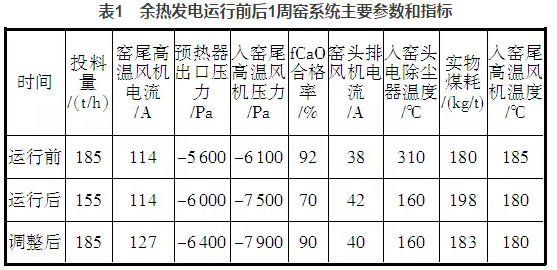

余熱發電剛投入運行時,窯操作員對其沒什么經驗,對于余熱發電運行后對窯系統的影響不了解,出現了窯產量低、煤耗高、窯尾結皮嚴重及fCaO連續超標(最高4.0%)的現象。此時熟料結粒差、細小但不均勻,窯前溫度和二次風溫低,冷卻機容易堆雪人。雖采取了減產和提高分解爐出口溫度的措施,但熟料質量仍得不到有效控制,窯尾煙室、分解爐縮口結皮較嚴重,入預熱器斗式提升機電流波動大,增濕塔回灰螺旋輸送機頻繁跳停,喂料量不穩定。余熱發電運行前后1周窯系統主要參數和指標見表1。

從表1中可以看出,余熱發電系統運行后窯系統狀況、運行指標大幅度下滑,在窯尾高溫風機電流相同的情況下,預熱器系統阻力上升。窯頭排風機已經過流(額定電流40.7A)。由于排風機能力不足,為保證窯頭負壓,冷卻機用風量被迫減少,直接導致熟料冷卻效果的下降和冷卻機篦板磨損的加劇。同時窯頭飛砂明顯增加,對一檔托輪安全運行造成威脅,也影響現場環境衛生。

1.2分析

1.2.1系統用風量偏低

余熱發電并網開窯后,系統用風一直沿用并網前的操作思路,阻力大幅度上升后導致系統通風量的大幅度下降。但由于初期認識不足,系統風量一直偏小,導致系統容易出現塌料和不完全燃燒。當時分解爐縮口尺寸由于澆注料的垮落明顯增加,要保證縮口風速,必須保證窯內正常偏大的風量。

1.2.2增濕塔回灰量不穩

余熱發電接口以后,由于設計上存在缺陷,回灰螺旋輸送機頻繁跳停,導致增濕塔回灰不能穩定輸送到入窯皮帶。中控顯示回灰螺旋輸送機開停時的斗式提升機電流相差6A,而當時對鍋爐回灰量的標定顯示達到16t/h,如此大幅度的喂料量變化使分解爐出口溫度處于失控狀態,最大差值接近100℃,預分解不能穩定,操作員只好增加窯頭喂煤。

1.2.3窯頭煤的用量高

由于原氣體分析儀位于余熱發電系統管道的安裝處,需拆除重新安裝,由于氣體分析儀管道不夠長,備件短時間不能到位,故沒有使用,使操作員不能很好地分析預熱器系統狀況,在fCaO連續超標時采用常規辦法:減產、退窯速、加煤煅燒,窯頭煤最高用量達到8.0 t/h以上(正常時5t/h),導致系統惡性循環,造成窯尾煙室、分解爐縮口結皮較嚴重 ,窯尾開始出現結皮,同時受煤質下降影響,喂煤波動明顯增加,操作中偏高控制分解爐出口溫度,由以前的880~890℃提高到900℃以上,使系統更加不能穩定。

1.2.4操作員水平不高

操作員技術水平有待提高。如,當一個操作員增加窯頭煤使fCaO合格后,其他操作員操作時會將窯頭煤越加越多。對于窯速的控制也存在同樣問題。

1.3采取的主要措施

1)薄料快燒;

2)徹底清理窯尾結皮;

3)控制合適的窯頭用煤量和三次風擋板開度;

4)增加系統排風,窯尾高溫風機電流由之前的114A左右提高到127A,使預熱器出口壓力由 -6 000Pa提高至-6 400Pa,以滿足目前系統的要求;

5)窯頭排風機葉輪改大;

6)SP爐回灰拉鏈機到增濕塔回灰螺旋輸送機處增加一個回轉閥提高下料穩定性;

7)增濕塔回灰螺旋輸送機尾部抬高,提高物料輸送速度,更換電動機,功率由5.5kW提高為7.5kW。

調整后的窯系統主要參數和指標見表1。在此基礎上,將窯尾高溫風機由液力偶合器調速更換為變頻調速,電流由127A降到100A;利用停窯檢修對三次風管、水平管道、上升煙道及C4和C5下料溜管的積料和結皮進行徹底清理。開機后預熱器出口壓力由 -6 400Pa降到-5 500Pa,阻力下降近1 000Pa。

通過以上措施,目前窯運轉穩定,投料量提高到190 t/h左右,熟料質量受控。

2生料磨出口溫度低、產量低及系統電耗高

2.1現象

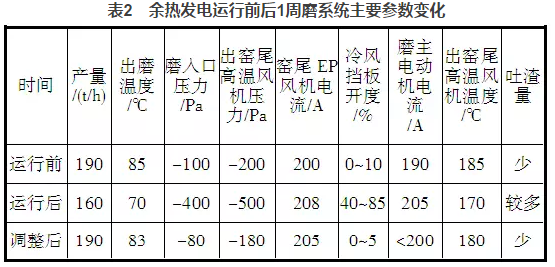

余熱發電并網初期,磨機產量大幅度下降,吐渣多且呈未烘干狀態,系統電耗超標嚴重。余熱發電運行前后1周磨系統主要參數變化見表2。

2.2分析

窯用風量長期偏低,此時的風量已不能滿足磨機高產、優質、低耗的要求。原磨系統設計時沒有設計循環風管道,后來進行技改增加了一個循環風管道,但長期未用,管道內積灰較多已不能使用。為了補充風量只有開冷風擋板補充磨機所需風量,其弊端是磨機提升能力下降,出磨溫度降低。溫度的降低又造成物料不能得到有效烘干,使磨機吐渣較多。吐渣潮濕、顆粒較大,使吐渣提升機頻繁脫軌,現場勞動強度大,為此,磨機只能減產運行,形成惡性循環。

2.3調整措施

窯系統風量加大后,磨機工況逐步好轉,但由于石灰石堆場是露天式,在陰雨天時物料潮濕,此時入磨溫度不能滿足磨機需要,如出磨溫度偏低,在發電量滿足要求的前提下,要求余熱發電操作員開SP爐旁路擋板(預熱器入增濕塔主路)提高入磨溫度以滿足磨機要求。目前,磨機工況達到歷史最好水平,臺產可達200t/h,生料工序電耗21.5kWh/t。這主要得益于以下幾點:①控制石灰石進廠粒度;②磨機耐磨件(磨盤襯板、磨輥輥皮、噴口環和導風錐)達到更換要求時及時更換;③利用檢修時對電除塵器入口變形及倒塌的導流板進行處理,降低電除塵系統阻力,檢修時專門安排一個班組對系統漏風點進行查找、堵漏,降低窯尾排風機電流。

調整后的磨系統主要參數見表1。出磨風管由于內部沒有陶瓷內襯,耐磨性差,管道多處磨通,檢修時對其進行整體更換,磨入口壓力由-80Pa上升為-150Pa。

通過以上措施,磨機工況平穩,均化庫料位保持在70%以上,磨機停磨檢修、避峰次數增加,磨機得到及時維護,形成良性循環。

3磨機停車檢修時窯尾煙囪冒藍煙

3.1現象

余熱發電并網前,磨機停車時增濕塔出口溫度為170℃,窯尾電除塵器收塵效果良好,但余熱發電運行后,降到該溫度時窯尾煙囪出現冒藍煙現象。

3.2分析

并網前,增濕塔用10桿噴槍,窯尾廢氣中粉塵比電阻正常,電除塵器收塵效果佳,但余熱發電運行后,預熱器出口廢氣溫度經SP爐循環利用后有180℃,且廢氣中粉塵較少,只有余熱發電運行前的30%左右。磨機停車時按照要求開水泵降低增濕塔出口溫度至170℃,此時增濕塔內只有3桿水槍,噴水量小,粉塵不能得到有效增濕,比電阻偏高,造成電除塵器收塵效率降低,出現窯尾煙囪冒藍煙的現象。

3.3調整措施

開增濕塔噴槍使其出口氣體溫度由170℃降至150℃,以此來降低粉塵比電阻,提高電除塵器收塵效率。溫度降低后再沒有出現窯尾煙囪冒藍煙的現象。

標簽:

相關資訊

- 2024年1-11月塑料制品行業生產情況

- 2024年1-11月電子信息制造業運行情況

- 2024年9月我國擠出吹塑機出口1611.64萬美元,同比增長16.14%

- 電子行業64項推薦性國家標準報批公示

- 2024年10月我國注塑機出口19369.97萬美元,同比增長43.30%

- 2024年10月我國擠出吹塑機出口1678.47萬美元,同比增長18.60%

- 2024年10月我國激光測距雷達出口965.99萬美元,同比下降27.41%

- 2024年1-10月塑料制品行業生產情況

- 2024年11月我國塑料造粒機出口1507.55萬美元,同比下降26.38%

- 2024年11月我國激光測距雷達出口1359.51萬美元,同比下降23.04%

2、如涉及作品內容、版權和其它問題,請在30日內與本網聯系,我們將在第一時間作出適當處理!有關作品版權事宜請聯系:+86-571-88970062