美國兩種電袋混合式除塵器技術的介紹與分析

1國內電袋混合除塵器的現狀

目前國內幾乎所有電袋混合改造項目的改造方式是保留(或改造)原電除塵器的第一電場作為預除塵單元,而將后幾個電場改造成長袋脈沖噴吹式袋除塵器作為穩定除塵單元,以此達到降低排放、延長后部箱室濾袋壽命的目的。此種技術方案源自EPRI(美國電力研究協會)在20世紀80年代末期提出的COHPAC方案,即緊縮混合型除塵器方案。它的基本思路就是在原有的電除塵器下游再增加一臺袋除塵器,用以捕獲電除塵器未能除去的細微粉塵,以達到進一步減少排放的目的。可以看出,與國內目前采用的以袋除塵器為主的除塵方式相比,COHPAC方案是一種以電除塵器除塵為主,以袋除塵器除塵為輔的電袋混合除塵方式。雖然他們的側重點不同,但是他們的思路是相同的。

這種改造方式是可行的,但是可否實施卻需要一個先決條件,那就是原電除塵器的體積足夠大,可以在滿足其風量要求的情況下,同時容納電除塵器和袋除塵器這兩個單元。它的這個先決條件致使國內很多水泥企業因為其電除塵器體積不夠大而只能選擇將電除塵器改造為純袋除塵器。

本文主要介紹美國兩種電袋混合除塵器技術:Apitron和DOE,及在Apitron基礎上進化而來的MAX-9。這兩種技術國內不常見,但在國外已有應用,都可用于空間不大的電除塵器改造,希望能給業界同行起到開闊思路和拋磚引玉的作用。

2美國兩種電袋混合除塵器技術

2.1Apitron形式

Apitron電袋混合除塵器技術由SRI(美國南方研究所)于1970年研發成功,并在同年由美國精密工業公司制造出原型。第一代的Apitron電袋混合除塵器,使用的是預荷電脈沖噴吹清灰法,具體結構是在裝好濾袋的袋籠中間沿其軸向放置一根電暈線,與接地的袋籠組成陰極和陽極,該方向進入濾袋的粉塵首先被接地的陽極(袋籠)所捕集,剩余的粉塵由濾袋過濾。但是由于這種結構在高壓電暈放電時極易損害到濾袋,終被放棄。這是迄今已知最早的電袋混合結構。

第二代的Apitron電袋混合除塵器技術在第一代的基礎上改進而來。它的構成方式是將電暈線和積塵裝置(一般由鋼板和圓管構成)組成的電除塵單元串聯在濾袋的下端,并與濾袋下口相連。需要注意的是,這里濾袋的安裝方式不同于傳統的脈沖噴吹袋除塵器中濾袋開口向上的方式,而是將濾袋開口向下安裝,即花板位于濾袋下端(類似于早期在國內窯頭、窯尾廣泛使用的反吹風式大布袋除塵器的濾袋和花板結構),并直接與電除塵單元相連接。這里的濾袋是內濾式而不是通常所見的外濾式。相應的,噴吹機構也移至下端的袋口處。含塵氣體從灰斗進入除塵器后向上流動,先經過電除塵單元,部分粉塵會在靜電場作用下附著在圓管電極上,余下的粉塵繼續向上進入濾袋內部過濾,過濾后的干凈氣體從濾袋外表面透出,最終排放掉。清灰時,脈沖閥的一次噴吹氣流由圓管電極上方射出,清除附著在濾袋內側的粉塵,而由一次噴吹氣流帶動的除塵器內部氣體形成的二次氣流以及一次氣流的反流又可清除電暈線和積塵裝置上附著的粉塵,以達到清灰的目的。

第二代的Apitron電袋混合除塵器技術于1977年至1978年被試驗性應用,據美國環境保護局EPA公布的測試數據,Apitron的除塵效率在99.90%~99.94%之間,特別對于大小在0.2~1μm顆粒物的捕集率達到99.9950%~99.9994%。相比較于袋式噴吹除塵器,Apitron在同等負荷的情況下,設備阻力大幅降低,在增加風量使Apitron與袋式噴吹除塵器達到同阻力的情況下,Apitron的過濾風速可上升至2.4 m/min,并且可以在此風速下穩定運行。

針對以上結論,我們分析Apitron之所以能夠具有低阻、高過濾風速的使用特性,其原因如下:

1)粉塵由一次過濾變成了二次過濾,濾袋過濾部分的負荷減少,有利于提高過濾風速和降低阻力;

2)由于電除塵單元的存在,致使粉塵帶有電荷,這就使得粉塵形成的粉餅結構較為疏松,增加了透氣率,降低了濾袋的阻力;

3)試驗用的Apitron除塵器,其濾袋都采用覆膜工藝制造,覆膜表面能大幅降低粉塵的附著率,而疏松的粉餅其本身附著率也很低,受外力極容易脫落,也減少了濾袋的負荷。

2.2MAX-9形式

MAX-9也屬于Apitron形式。第二代Apitron的不足在于,濾袋與電除塵單元的串聯結構使得濾袋直接與電除塵單元相連,在高濃度粉塵的環境下,有可能產生放電火花而損壞濾袋,且這種結構更換濾袋時也較為麻煩。于是經過多年的改進和試驗,在美國環境保護局的授權下,由美國通用公司GE于2003年制造出了Apitron的升級產品MAX-9。GE公司將產品命名為MAX-9,意思是除塵的效率為99.999……%,以顯示它的高除塵效率。

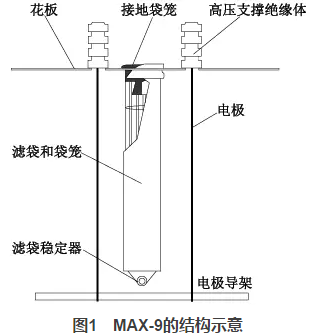

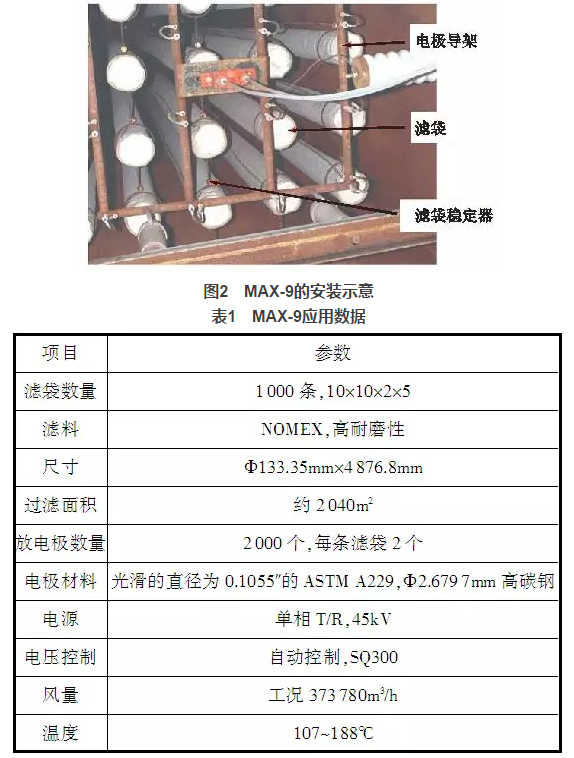

如圖1和圖2所示,MAX-9的設計思路與第一代Apitron相似,但是將原先伸入袋籠口內的電暈線移到了濾袋的兩側,這樣兩根電暈線與一個袋籠組成一個電除塵單元,袋籠作為陽極集塵裝置,電暈線作為陰極放電裝置。工作時含塵氣體由灰斗進入收塵箱體,到達濾袋位置,在靜電作用下,粉塵向袋籠聚集,附著在濾袋表面。因為粉塵都帶有同一電荷,之間產生互斥作用,它們附著在濾袋表面后形成結構松散的粉餅,在濾袋外膜上一部分粉餅(主要由細小的粉塵構成)可不經由其他外力而只在本身重力影響下自然脫落,顆粒稍大的粉塵則由濾袋過濾。由于MAX-9的工作電流較低,這就意味著即使在高濃度的情況下出現放電火花,火花的能量也很低,不至于損害到濾袋。

2006年MAX-9形式的電袋混合除塵器由美國GE公司應用在RWC(Royal White Cement)水泥位于Florida州Lake Park的一條3000t/d生產線的窯頭,其具體參數見表1。這臺除塵器采用每條濾袋配備兩根電極的組合方式,氣布比達到了3.05m3/m2/min,運行阻力為300Pa左右,僅為普通袋除塵器的1/4,標態排放濃度低于10mg/m3,特別是對極細微粉塵(PM2.5)的捕集率提高了80%~90%。2009年后,MAX-9形式先后被Phoenix Cement Company應用在其Arizona州Clarkdale的兩條生產線上,RWC應用于其Virginia州Chesapeake的一條生產線上,均取得了很好的使用效果。

MAX-9的這種設計和結構,完全繼承了Apitron技術的所有優點,改進了Apitron技術的不足,可以認為是一項成熟的技術。它可以實施在空間體積較小的電除塵器改造上,并且由于其可承受較高的過濾風速,實際使用的濾袋數量大大下降,只需常規袋除塵器25%~30%濾袋即可保證運行與達標排放,實際上一次性投資并沒有明顯增加,但是后續維護費用卻能大大降低,值得在國內推廣。

2.3DOE形式

DOE技術是在美國能源局主持下,美國GORE出資和協助,由美國北達科他大學研發的一種電袋混合除塵器技術。該技術于20世紀90年代中期開始研發,在1998年基本成型。DOE的設計思路不再是由單個電除塵單元與單個濾袋串聯構成單個電袋混合結構,它采用一排電除塵元件與一排濾袋交錯排布組成并聯的方式,如圖3和圖4所示,與每排濾袋間隔的積塵板,考慮到火花放電損害到濾袋以及減少設備的運行阻力,使用了開孔鋼板制作,開孔率為45%。工作時含塵氣體經過積塵板時,大部分粉塵被其捕集,少量剩余粉塵則通過板上的孔洞到達濾袋處被濾袋捕集。每塊積塵板都設置定時振打裝置,其振打周期與濾袋的噴吹周期錯開,這樣在濾袋噴吹時,濾袋表面附著的粉塵產生的二次揚塵可被積塵板吸附,而在積塵板振打時產生的揚塵又可被濾袋捕集。

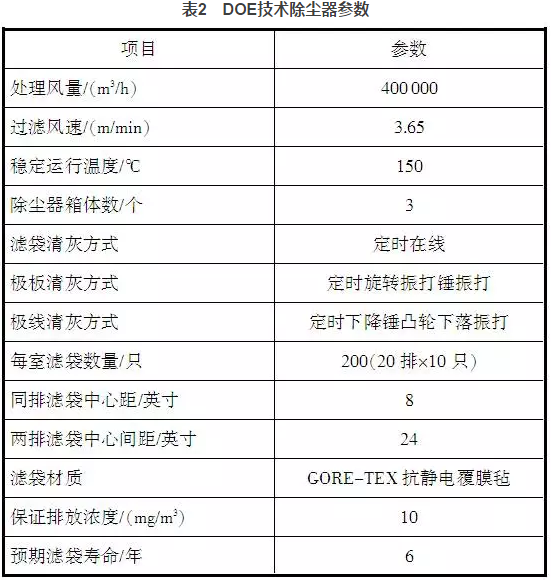

DOE電袋混合除塵器于1999年在意大利水泥制造商公司SACCI進行了試驗運行,試驗數據見表2。在使用覆膜濾袋的情況下,穩定工作時其可承受的過濾風速達到3.35~3.66m/min,設備阻力為1500~1800Pa。采用在線清灰方式,清灰周期可保持在20min以上,除塵效率≥99.99%。

試驗成功后,DOE技術被美國CEMEX公司廣泛使用,在2000年至2002年期間,其旗下Taxes州Harlingen、Laredo、Houston等地的多條生產線窯頭和窯尾均使用了DOE形式的電袋混合除塵器,Georgia州的Rockmart一條生產線也使用了此電袋混合除塵器,效果穩定。其中Rockmart生產線DOE除塵器的濾袋使用已超過5年,標態排放濃度始終穩定在5~8mg/m3,效果相當理想。

3Apitron與DOE技術的比較

綜上所述,Apitron技術除塵器的特點是結構緊湊、占用空間相對較小,高壓電源能耗低,電場強度低。正是基于以上特點,決定了Apitron更適合用來捕集較為細小的粉塵;而DOE技術的除塵器占用空間略多,高壓電源能耗也相對較高,這些換來的是其一級電除塵的效率也很高,這種電袋并聯的方式使得它在處理高濃度粉塵時有著獨特的優勢。這兩種電袋混合的技術形式,在國外已經相當成熟,且普遍用于排放濃度標準低于10mg/m3的場合。隨著我國對排放濃度的要求日益提高,以及國產濾料技術的改進,電袋混合技術終將在國內得到推廣和應用。

標簽:

相關技術

2、如涉及作品內容、版權和其它問題,請在30日內與本網聯系,我們將在第一時間作出適當處理!有關作品版權事宜請聯系:+86-571-88970062