大連化物所反應-分離-反應耦合催化膜反應器研究取得進展

近日,中國科學院大連化學物理研究所催化基礎國家重點實驗室無機膜與催化新材料組研究員楊維慎和朱雪峰帶領的研究團隊在透氧膜反應器同時制備合成氨原料氣和合成液體燃料原料氣的研究中取得進展,研究成果發表在Angew. Chem. Int. Ed.雜志上。

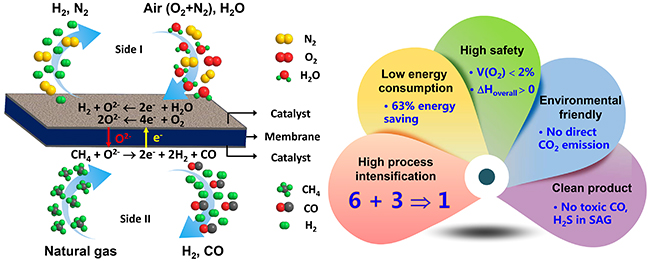

合成氨和Fischer-Tropsch合成制備液體燃料是兩個重要的化工過程,相應的合成氣制備十分關鍵。現有工業制備氨合成氣(H2/N2=3)至少需要6步,制備液體燃料合成氣(H2/CO=2)至少需要3步,工藝復雜且能耗高(以合成氨過程為例,制備氨合成氣的能耗占合成氨過程總能耗的84%)。此外,氨合成氣制備過程伴隨大量二氧化碳的排放。

針對上述問題,該研究團隊創造性地提出了在混合導體透氧膜反應器中1步同時制備氨合成氣和液體燃料合成氣的概念,即:膜I側(side I)通入水蒸汽和空氣,膜II側(side II)通入天然氣(甲烷)。高溫下,膜I側空氣中的氧和水分解生成的氧通過透氧膜到達膜II側與甲烷反應生成液體燃料合成氣(H2/CO=2),同時膜I側流出氣體經冷凝干燥后即可得到氨合成氣(H2/N2=3)。結果表明,在膜反應器中,可以同時獲得18.8 mL cm-2 min-1的氨合成氣生成速率和45.6 mL cm-2 min-1的液體燃料合成氣生成速率,即:一個同時年產30萬噸氨和100萬噸甲醇的工廠,所需膜面積約7500m2,反應器體積僅為75m3,體現了高度的過程強化。此外,能耗比現有工業過程降低63%;膜反應器無飛溫和爆炸風險;環境友好,無直接CO2排放以及氨合成氣清潔,無有害氣體,如CO、H2S等。

該項研究得到了國家自然科學重點基金、中科院戰略性先導科技專項以及大連化物所煤代油基金的資助。

大連化物所反應-分離-反應耦合催化膜反應器研究取得進展

標簽:

相關資訊

2、如涉及作品內容、版權和其它問題,請在30日內與本網聯系,我們將在第一時間作出適當處理!有關作品版權事宜請聯系:+86-571-88970062