文氏棒塔及其在煉油廠煙氣脫硫工程中的示范應用

|

摘要:本文介紹文氏棒塔煙氣脫硫的技術原理、特點以及在煉油廠35噸/小時燃煤鍋爐和120萬噸/年催化裂化裝置再生煙氣脫硫工程中的應用。實驗室模型試驗及數值模擬研究表明,煙氣與噴淋液在文氏棒層接觸產生強烈的泡沫湍流液層,使傳統噴淋塔中的“氣包液”式氣液接觸轉變為“液包氣”式接觸,從而顯著提高氣液傳質(傳熱)效率,并且文氏棒層壓降相對較低。此外,文氏棒層可有效改善塔內煙氣分布不均勻性、有較好的“自清潔”作用。工業應用表明,文氏棒塔脫硫效率高、阻力小、裝置運行穩定,操作液氣比小,運行費用低。

催化裂化是現代煉油工業的核心工藝之一,在原料油深度加工,提高輕質油收率方面一直發揮了非常重要的作用。隨著國家環保新法規的頒布與執行,煉油廠催化裂化等裝置煙氣的脫硫除塵脫硝及重金屬治理已經成為當前煉廠持續發展面臨的一個重要問題[1]。降低煉廠催化裂化裝置煙氣污染物排放的途徑通常有三條:(1)原料油加氫脫硫脫氮,(2)使用硫/氮轉移劑,(3)煙氣脫硫脫氮;但濕法煙氣脫硫技術以其脫硫效率高、裝置運行可靠、處理成本低、對煙氣硫含量高低的適應性好等特點,幾乎成為目前催化裂化煙氣脫硫工程中唯一工業化使用的技術。煙氣洗滌塔是濕法煙氣脫硫裝置的核心設備,脫硫效率和能耗是決定脫硫塔應用的主要因素。早期的填料塔氣液傳質效率高,但阻力較大,易結垢堵塞,影響裝置穩定運行;噴淋空塔因有壓降低和不易堵塞等特點而得到廣泛應用,成為濕法煙氣脫硫工藝的主流塔型,但噴淋空塔存在煙氣進塔分布不均、氣體易形成短路流、脫硫效率不夠高或操作液氣比大、運行費用高等缺陷。因此,面對越來越嚴的環保標準排放要求,強化脫硫塔內氣液接觸,提高脫硫脫塵效率是當前眾多煙氣脫硫裝置的迫切需求。

中國石油大學(北京)是國內最早開展催化裂化煙氣脫硫技術研究的機構之一,從2002年就針對催化裂化煙氣脫硫問題進行了研究,研究過氣液逆噴動力波洗滌、多通道文丘里管進口循環流化床、湍球塔、文氏棒柵塔等脫硫塔設備[2-6],提出了文氏棒噴淋塔和文氏棒液柱塔兩種高效低阻的新型煙氣洗滌吸收塔專利[7-8]。通過十多年的研究發現,文丘里棒柵是現有強化煙氣脫硫塔脫硫除塵效果的內構件中最為理想的一種。在傳統噴淋空塔的煙氣上行通道中添加一層或幾層文丘里棒柵作為強化內構件,不僅有壓降不高、不易結垢堵塞、運行穩定的優點,同時還可保持較低的操作液氣比和較高的脫硫效率與除塵效率,裝置投資和運行費用均低于同類脫硫塔。

本文主要介紹文氏棒塔的技術原理及性能特點,以及在煉油廠35噸/小時燃煤鍋爐和120萬噸/年催化裂化裝置再生煙氣脫硫工程中的應用,為我國現有濕法煙氣脫硫塔的升級提效改造和新上煙氣脫硫塔設計提供了一種新的技術選擇與參考。

1.文氏棒柵提高傳統噴淋塔脫硫效率的技術原理

傳統的噴淋空塔內,脫硫吸收液經由噴嘴噴灑分散到上升的煙氣中,即所謂的“氣包液”式接觸。噴灑的液滴會存在分布不均,這就需要增加液體噴灑對塔截面的覆蓋。即使液滴分布覆蓋較均勻,煙氣脫硫吸收過程中,由噴嘴噴出的吸收液在流動的高溫煙氣的作用下,吸收液表面形成了復雜的物理和化學反應,一方面,液滴表面的水吸收煙氣中的SO2,SO2由液滴表面向內擴散,形成外高內低的SO2濃度梯度;另一方面,吸收過程中,液滴表面的水分逐漸蒸發減少,而表面的SO2的濃度逐步升高,液滴逐步飽和,吸收反應過程趨于停止。同時液滴在下降過程中相互碰撞,小液滴變為大液滴,減少了吸收表面。這個過程的綜合結果是液滴離開噴頭在下落過程中,吸收速度逐漸變慢,這也是空塔噴淋要獲得高脫硫率就需要采用大液氣比的原因。

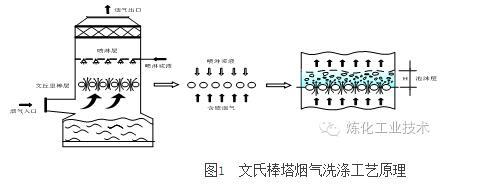

在噴淋塔內設置文氏棒柵后,數個棒縫形成數個截面減縮漸擴的文丘里流通通道,如圖1所示。當煙氣和液體通過棒柵層時,產生文丘里過流效應,可改善煙氣分布的不均勻性。在合適的操作液氣比下,在文氏棒層上方形成高速湍動的液體鼓泡薄層。在這個液體湍流層內,吸收液被高速向上的氣流擊碎,產生新的傳質表面,極大地增加了氣液兩相之間的傳質和傳熱表面;煙氣通過文丘里層時,以“液體包圍氣體”的鼓泡傳質過程,避免了氣體短路,提高了傳質效率。減小文氏棒間距還可增加文氏棒層上湍流液層的高度,便可在較低的液氣比下達到較高的脫硫除塵效率,而氣體阻力增加并不多,從而達到了高效、低耗。即在氣液吸收塔內設置文丘里棒層,將文丘里棒與空塔噴淋技術有機結合,使新的文氏棒塔既具有噴淋空塔壓降低的好處也有填料塔氣液分布好、鼓泡塔“液包氣”傳熱傳質推動力大、脫硫效率高的特點,同時由于氣液流經文氏棒層所產生的文丘里過流效應,強烈的氣液湍動、沖刷,不但增加氣液傳質、提高吸收效果、降低操作液氣比;還具有“自清潔”作用、顯著降低吸收塔內結垢堵塞風險。

標簽:

相關技術

2、如涉及作品內容、版權和其它問題,請在30日內與本網聯系,我們將在第一時間作出適當處理!有關作品版權事宜請聯系:+86-571-88970062