篦冷機急冷段配風的技改效果

我公司擁有兩條熟料生產線,單線設計能力為2500t/d,熟料冷卻使用的是第三代充氣梁式篦式冷卻機,篦冷機是兩段機械傳動,共6個風室,設計篦床有效面積61.2m²,入料溫度1371℃,出料溫度為65℃+環境溫度。前5排為固定篦板,(每排7塊,共35塊篦板),設計2臺冷卻風機吹風冷卻(1臺吹20塊篦板,另1臺吹15塊篦板),還有1臺風機備用。

1存在的問題

我公司窯產量為2500t/d左右,篦冷機的冷卻效果不錯。但近1年來,隨著優化操作,調整工藝參數等一系列的工藝調整,熟料的臺時產量明顯提高,平均在2900t/d左右,由于窯的超產運行,篦冷機的冷卻效果明顯不足,冷卻風量不足,導致出篦冷機熟料溫度明顯過高,達到200℃~250℃,紅料多,嚴重縮短制成系統輸送熟料皮帶使用壽命;熱回收利用率偏低,二次風、三次風溫度都比以前有不同程度的降低,余熱發電量也明顯偏低。

2技改方案

經過工藝技術人員的研究和分析,一致認為造成此現象的原因是:窯產量的提高從而造成篦冷機急冷段(前5排固定篦板處)冷卻風量的不足。通過對現場風量的測量、計算,決定對急冷段5排固定篦板的配風情況進行改造,具體的改造措施:重新增加1條管道,將備用風機投入使用,將原來的2臺風機供風(1臺吹20塊篦板,另1臺吹15塊篦板),改為3臺風機供風(分別為12塊篦板,12塊,11塊篦板)。改造前篦板冷卻風機分布情況見圖1(其中第1~20塊篦板用F1A冷卻風機冷卻,第21~35塊篦板用F1B冷卻風機冷卻)。改造后篦板冷卻風機分布情況見圖2(其中第1-12塊篦板用F1A冷卻風機冷卻,第13-24塊篦板用F1B冷卻風機冷卻,第25-35塊篦板用F1C冷卻風機冷卻)。

3改造后的效果

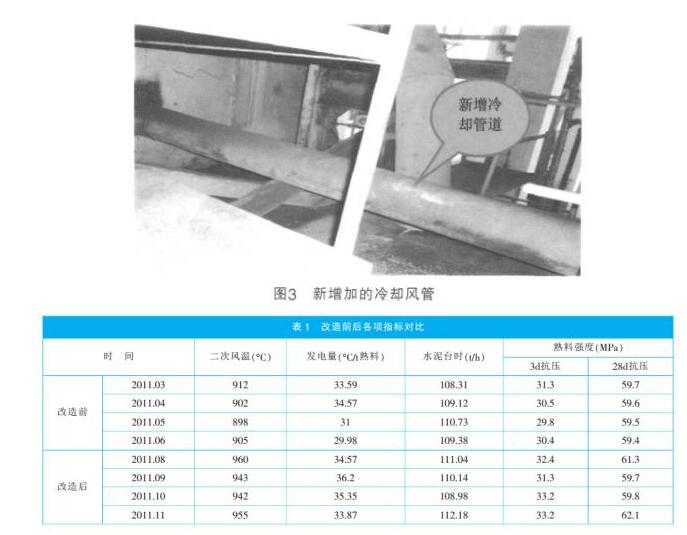

改造后,固定篦板的冷卻風量增加了40%左右見圖3,提高了冷卻效率,使出篦冷機熟料溫度由200°C左右,降低到130°C左右;提高了熱回收效率,二次風溫度由904°C提高到了950°C左右;使窯用煤量每小時節約0.4t,而且使熟料噸發電量有了明顯的提高,由33.3kWh/t提高到35.0kWh/t;通過急冷還改善了熟料質量,使熟料的3d和28d強度都有了明顯的提高,3d強度提高了2.025MPa,28d強度提高了約1.175MPa;并且提高了熟料的易磨性,使水泥磨的臺時產量(為3臺磨的平均臺時產量)也有一定的提高,由原來的平均109.385t/h提高到110.585t/h,為優質、高效、低耗做出了重大貢獻。

改造前后各項指標的具體對比情況見表1,表1所列數據為每個月的平均值)。

標簽:篦冷機

相關技術

2、如涉及作品內容、版權和其它問題,請在30日內與本網聯系,我們將在第一時間作出適當處理!有關作品版權事宜請聯系:+86-571-88970062