空壓機的節能及運行維護

一、改造前的設備狀況

青島啤酒四廠有2臺20m3/min螺桿空壓機和2臺10m3/min螺桿空壓機,其工作原理是由一對相互平行嚙合的陰陽轉子在氣缸內轉動,使轉子齒槽之間的空氣不斷地產生周期性的容積變化,空氣則沿著轉子軸線由吸入側輸送至輸出側,實現螺桿空壓機的吸氣、空壓縮和排氣的全過程。

20m3/min螺桿空壓機的主電機額定功率為132kW,10m3/min螺桿空壓機的主電機額定功率為75kW,均為Y——△減壓啟動。原系統存在以下問題:①主電機雖然采用Y——△減壓啟動,但啟動電流仍很大,會影響電網的穩定及其他用電設備的運行安全。②空壓機時常空載運行,屬非經濟運行,電能浪費嚴重。③工頻運行時噪聲很大。④工頻啟動對設備的沖擊較大,各部件如電磁閥的動作頻率高,所以設備維護費用相對高。

二、變頻改造可行性分析

1.節能

由于啤酒四廠用氣負荷波動較大,而變頻控制系統可以比較準確地根據用氣系統的需求來控制空壓機的輸出,達到節約能源的目的。①變頻器的軟啟動功能,使空壓機的啟動電流小;②空壓機加載時,因供氣量的變化而改變電機轉速;③當用氣量極小時,導致空壓機卸載運行,變頻控制系統的空壓機在空載狀態時電機能耗也大大降低(20m3/min空壓機低于30kW)。

經查變頻曲線表(由空壓機廠家提供變頻器的試驗數據表)得知,使用變頻器控制時,空壓機加載時的平均功率約為80kW,空載時約為30kW,根據2001年運行數據,年運行時間為8000多小時,加載比例為45%,T頻加載時的平均功率為113kW,空載時約為50kW,與工頻相比,變頻控制加載時節電量118800kW•h,節約電費77220元(每kW•h以0.65元計),空載時的年節電量88000kW•h,節約電費57200元,共計134420元。20m3/min螺桿空壓機變頻改造費用約為15萬元,因此從理論上此改造是可行的。

2.降低維護成本

采用變頻控制系統,空壓機的軟啟動減少了對部分電氣部件和機械部件的沖擊。正常運轉時,轉速大部分時間低于額定轉速,降低了各類相關電磁閥和氣動元件的工作頻率,延長了零部件的使用壽命,減少了空壓機的維護費用。

3.降低噪聲

當排氣量減少時。電機運轉速度減慢,空壓機發出的噪聲比全速運行時的噪聲大大減少,改善了操作工的工作環境,有利于環保。

三、改造措施及運行效果

根據原設備工況存在的問題,空壓機經變頻改造后應滿足以下要求:①電機變頻運行狀態保持氣罐出口壓力相對穩定,上下波動0.1MPa;②為了系統運行的可靠性,系統應具有變頻和工頻兩套控制;③變頻控制系統應采取閉環控制方式;④為了系統的穩定性,一臺20m3/min螺桿空壓機運行在變頻方式,但兩臺空壓機可以相互進行變頻切換。⑤根據空壓機的轉距特性,應選用恒轉矩變頻器;⑥在用電氣量小的情況下,變頻器處于低頻運行時,應保證設備的正常潤滑。

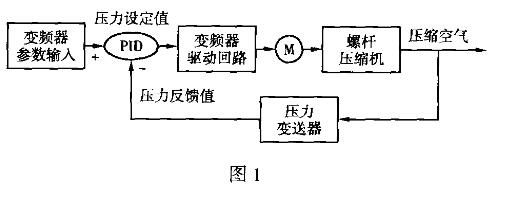

根據要求,采用一套變頻控制系統(ABBASC600型通用變頻器),通過切換裝置轉換控制2臺20m3/min螺桿空壓機(一臺變頻運行,另一臺可工頻運行)。控制回路仍采用原空壓機系統中的西門子S7-200型PLC控制,并在壓縮空氣總管路上安裝一只壓力變送器,輸出4~20mA信號反饋至變頻器,與壓力設定值進行比較,經PID運算輸出控制信號給變頻器的驅動回路,調節電機的轉速及幸壓機的加卸載,維持設定壓力的平衡,以達到恒壓供氣的目的(圖1)。

經過幾個月的實際運行和參數的多次修改,最終達到了滿意的控制效果。

連續對6個月的耗電數據進行統計比較,節電率達28%以上,年節約電費20萬元以上,在不到一年的時間內即可收回投資。

四、問題及處理

改造后的空壓機,運行兩年多曾出現如下問題。

1.電機的冷卻風翼經常斷裂

由于空壓機的電機功率為132kW,電機的冷卻風翼采用金屬材料,空壓機經變頻器改造后轉速經常變化。

雖然將變頻器的加減速時間在允許范圍內進行了延長,但仍經常發生風翼折斷的故障。為此,安裝一臺獨立的風扇對電機進行冷卻后,運轉正常,問題得以解決。

2.空壓機油路系統過早出現積炭

改造后的空壓機平均轉速降低,使用一定時間以后,壓縮機的冷卻盤管及油分離器的內壁上形成積炭,造成其換熱器換熱效果明顯下降,出現排氣溫度高報警,造成頻繁停機,影響正常生產。于是選用空壓機廠家推薦的積炭清洗劑(每臺的清洗費用約600元),拆下冷卻盤管浸泡2h后(或通過專用泵循環30min),用清水沖凈,再用壓縮空氣吹干,更換新的油分離器芯,加入新的潤滑油,開機運轉后故障消除。

標簽:

相關技術

2、如涉及作品內容、版權和其它問題,請在30日內與本網聯系,我們將在第一時間作出適當處理!有關作品版權事宜請聯系:+86-571-88970062