高效低溫電除塵技術(shù)

關(guān)于高效低低溫電除塵技術(shù),涉及電除塵器介紹,內(nèi)容如下:

【技術(shù)名稱】高效低低溫電除塵技術(shù)

【技術(shù)內(nèi)容】

通過換熱器進行熱交換,使得進入電除塵器的運行溫度由通常的低溫狀態(tài)(130℃~170℃)下降到低低溫狀態(tài)(90℃左右),實現(xiàn)提高除塵效率的目的。除塵效率可達99.8%以上;出口煙塵排放濃度≤30mg/m3;煙氣余熱回收系統(tǒng)的漏風(fēng)率不大于0.5%,電除塵器的漏風(fēng)率不大于3%。

煙溫每降10℃可節(jié)省不低于0.4g/kWh的發(fā)電標(biāo)煤耗。粉塵排放濃度可達到國家最新排放標(biāo)準(zhǔn)30mg/Nm3以下。該技術(shù)成熟、穩(wěn)定,節(jié)能降耗的同時又能減排,非常適用于燃煤電站鍋爐煙氣治理。

【適用范圍】燃煤電站鍋爐

典型案例

【案例名稱】

600MW機組余熱利用高效低低溫電除塵工程

【項目概況】

本項目于2012年1月開始設(shè)計,2012年5月開工建設(shè),2012年7月竣工并于當(dāng)月投入試運。

【主要工藝原理】

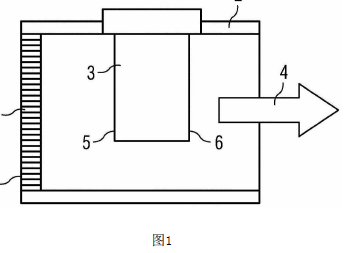

本項目采用余熱利用高效低低溫電除塵技術(shù),主要工藝原理如下:在除塵器的進口喇叭處和前置的垂直煙道處分別設(shè)置煙氣余熱利用節(jié)能裝置,兩段換熱裝置串聯(lián)連接,采用汽機凝結(jié)水與熱煙氣通過煙氣余熱利用節(jié)能裝置進行熱交換,使除塵器的運行溫度由原來的150℃下降到95℃左右。垂直段換熱裝置將煙溫從150℃降至115℃,水平段換熱裝置將煙溫從115℃降至95℃。煙溫降低使得煙塵比電阻降低至109~1010Ω˙cm的電除塵器最佳工作范圍;同時,煙氣的體積流量也得以降低,相應(yīng)地降低電場煙氣通道內(nèi)的煙氣流速。這些因素均可提高電除塵效率,使得電除塵出口粉塵排放濃度達到國家環(huán)保排放要求。此外,同步對電場氣流分布進行CFD分析與改進,改善各室流量分配及氣流均布。將換熱與電除塵器進口喇叭緊密結(jié)合,利用換熱器替代原電除塵器第一層氣流分布板,重新布置氣流分布,形成換熱、除塵一體式布置的系統(tǒng)解決方案,實現(xiàn)綜合阻力最低。

【關(guān)鍵技術(shù)或設(shè)計創(chuàng)新特色】

在有限的場地空間內(nèi)合理布置足夠的換熱面積:垂直煙道換熱器和水平煙道換熱器;

采取“換熱+氣流均布”復(fù)合設(shè)計方案,實現(xiàn)綜合流阻最低;

采取新型復(fù)合換熱面,高效換熱、使用壽命長;

采取合理的換熱工藝布置,確保換熱效果最佳;

配置余熱利用電除塵自適應(yīng)控制系統(tǒng);

應(yīng)用四防(防止低溫腐蝕/防止磨損/防止積灰/防止泄漏)關(guān)鍵技術(shù)。

圖1 本項目改造示意圖

【主要技術(shù)指標(biāo)】

本項目主要技術(shù)指標(biāo)如下:

l 加裝煙氣余熱利用節(jié)能裝置后,4號機組額定負(fù)荷工況下,煙氣余熱利用節(jié)能裝置出口煙溫由150℃降至95℃左右。

l 加裝煙氣余熱利用節(jié)能裝置后,額定負(fù)荷下,4號機組供電煤耗比煙氣余熱利用節(jié)能裝置投入前降低2.16g/kWh。

l 煙氣粉塵排放濃度≤30mg/Nm3。

【投資及運行效益分析】

【投資費用】

本工程總投資約1800萬元。

【運行費用】

根據(jù)2012年8月-2013年7月實際運行情況,水、電、粉、氣、管理等運行費用約為80萬元/年。

該項目投運實際經(jīng)濟凈效益約為650萬元/年。

【用戶意見】

通過本項目的實施,達到了電除塵器提效,節(jié)省煤耗、水耗和引風(fēng)機電耗的目的,對于燃煤電廠是一種較為實用的除塵提效、節(jié)能、降耗的改造方案。

原標(biāo)題:高效低溫電除塵技術(shù)

標(biāo)簽:

相關(guān)技術(shù)

2、如涉及作品內(nèi)容、版權(quán)和其它問題,請在30日內(nèi)與本網(wǎng)聯(lián)系,我們將在第一時間作出適當(dāng)處理!有關(guān)作品版權(quán)事宜請聯(lián)系:+86-571-88970062

- 2025年一季度通用機械行業(yè)企業(yè)動態(tài)匯總

- 浙江省抽查100批次閥門產(chǎn)品,7批次不合格

- 江蘇省緊固件行業(yè)協(xié)會召開常務(wù)理事擴大會議

- 德國波勒過濾器公司采購總監(jiān)Sabine Stejskal一行蒞臨艾坦姆合金調(diào)研考察

- 聊城軸承小鎮(zhèn)的“智造”先鋒:華工軸承的成長啟示

- 西北軸承鐵路車間開展現(xiàn)場優(yōu)化專項行動

- 我國最大超深油田油氣產(chǎn)量當(dāng)量累計超2000萬噸

- 百萬噸級!我國首個海上CCUS項目開鉆

- 陜鼓簽約百萬噸CCUS示范項目

- 瓦軸集團智慧攻堅 巧解生產(chǎn)難題

- 國際事業(yè)公司駐緬機構(gòu)全力保障緬甸災(zāi)區(qū)用油

- 中油測井自主研發(fā)新技術(shù)煤中“淘”氣