200MW CFB空冷機組冷渣器余熱利用經濟性分析

0引言

山西耀光煤電有限責任公司原先所用的冷渣器選用青島德施普機械公司產品#1鍋爐采用6臺滾筒冷渣器,#2鍋爐采用6臺管束冷#器,單臺設計出20t/h,機組投產后,通過排渣試驗,發現已安裝冷渣器單臺最大出力較小。雖然根據設計煤種可以滿足排渣要求,但由于本工程燃燒煤種不固定,尤其在燃燒低熱值、高灰份的煤種時,鍋爐排渣量加大,冷渣器經常處于無備用運行狀態。而且由于冷渣器的出力小,排渣量大,需要事排渣才能鍋爐床壓的穩定。機組投產后,通過對冷渣器導流板的改造,冷渣器最大出力可以達到8t/h左右,但依然達不到額定出力,冷渣器長期處于無備用運行,一旦冷渣器簡體有泄漏現象停運時就必須采取事故排渣的方式維持鍋爐運行。

由于現有冷渣器改為冷凝水后存在承壓不足、冷渣器制作工藝差、泄漏量大、故障率高、冷卻效果差等問題,為充分利用冷卻水的熱量,緩解閉式冷卻塔的冷卻壓力,必須將現有冷渣器實行改造。

為改善冷渣器的運行工況,同時回收利用灰渣的熱量,將冷渣器的冷卻水改為凝結水。加熱后的凝結水回到低壓加熱器凝結水出口母管,進入汽水循環系統,灰渣熱量可回收利用。

本文以山西耀光煤電有限責任公司200MWCFB空冷機組采用的熱量回收方案為例,并在此基礎上提出不同的熱量回收方案,對各方案進行經濟性分析,提出最優的冷渣器排渣熱量回收方案。

1機組概況及原始運行數據

1.1機組概況

本電廠鍋爐型號是SG-705/13.7-M453,為超高壓、自然循環、一次中間再熱、平衡通風、固態排渣、半露天布置、全鋼構架的循環流化床汽包鍋爐,由單爐膛、3臺高溫絕熱旋風分離器、3臺U型返料器,尾部對流煙道等組成;汽輪機型式為超高壓、一次中間再熱、雙缸雙排汽、單軸、單抽空冷凝汽式汽輪機;發電機型號QFSN-200-2,冷卻方式為水一氫一氫冷卻。

本電廠每臺爐安裝有6臺滾筒式冷渣器,但因原先冷渣器排渣量過小,排渣溫度較高,經常造成鏈斗輸送機和斗式提升機故障,造成機組限出力運行,所以對#2渣器進行了更換,并將更換后的四臺冷渣器的冷卻水由原先閉式水接帶,更改為凝結水接帶;更換后的冷渣器冷渣量為18t/h,冷卻水用量為100-200t/h。本文就將對#2機組4臺冷渣器冷卻水改造后的經濟性進行分析,并找出冷卻水改造最優方案。

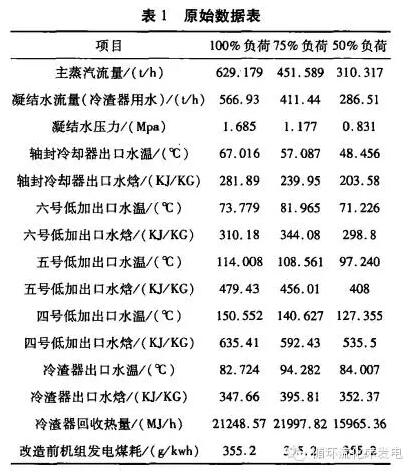

1.2原始數據原始數據如下表1所示。

標簽:

相關技術

2、如涉及作品內容、版權和其它問題,請在30日內與本網聯系,我們將在第一時間作出適當處理!有關作品版權事宜請聯系:+86-571-88970062