SCR脫硝催化劑再生技術及工程應用

摘要:本文系統綜述了脫硝催化劑的物理及化學中毒機制、再生方法及工藝,并結合安徽元琛環保科技SCR催化劑再生工程,詳細介紹了失活催化劑的再生工藝流程在實際工程中的應用,其再生催化劑的相對活性恢復到原來的 98%,SO2氧化率為2.3%,且各項指標達到了新鮮催化劑的水平,對延長催化劑使用壽命和制定廢棄催化劑再生工藝具有重要指導意義。

關鍵詞:脫硝催化劑;再生工藝;失活;

引言

環保部2014年8月正式發布《關于加強廢煙氣脫硝催化劑監管工作的通知》和《廢煙氣脫硝催化劑危險廢物經營許可證審查指南》,將廢煙氣脫硝催化劑納入危險廢物進行管理[1]。更換下來的廢催化劑若隨意堆存或不當處置,將造成環境污染和資源浪費。廢催化劑的再生處理正是解決這些問題的最佳途徑,具有顯著的社會效益和經濟效益。

催化劑再生是指把失去活性具有再生價值的催化劑通過物理吹掃、水洗、微觀超聲波清洗和化學作用酸、堿洗去使催化劑中毒的堿金屬、積碳和積塵,最后經過浸漬補充催化劑活性成分,干燥后能恢復催化劑脫硝效率85%以上[2]。

國內SCR再生技術起步比較晚,本文結合SCR再生技術應用案例,介紹其應用經驗,對現場再生過程中遇到的問題進行了深入分析,且有針對性地提出解決方案。

1 SCR再生技術

1.1催化劑失活機理

催化劑的失活可分為物理失活和化學失活,典型的SCR催化劑化學失活主要是堿金屬、堿土金屬和As等引起的催化劑中毒,物理失活主要是指高溫燒結、磨損和堵塞而引起的催化劑活性破壞[3]。

1、堿金屬引起的催化劑中毒失活

飛灰中的可溶性堿金屬主要包括Na+與K+這兩種物質,直接與催化劑活性顆粒反應,使酸位中毒以降低其對NH3的吸附量和吸附活性,繼而降低催化劑活性[4]。 堿金屬元素被認為是對催化劑毒性最大的一類元素,因此,堿金屬是對催化劑毒性最大的一類元素。隨著催化劑表面K2O含量的增加,NO轉化率急劇下降,當K2O質量分數達到1%時,催化劑活性幾乎完全喪失。

2、催化劑的積炭失活

催化劑使用過程中,因表面逐漸形成炭的沉積物而使催化劑活性下降的過程稱為積炭失活。隨著積炭量的增加,催化劑的比表面積、孔容、表面酸度及活性中心數均會相應下降,積炭量達到一定程度后將導致催化劑的失活。積炭越快,催化劑的使用周期越短[5]。與催化劑中毒相比,引起催化劑積炭失活的積炭物量比毒物量要多得多,積炭在一定程度上有延緩催化劑中毒作用,但催化劑的中毒會加劇積炭的發生[6]。積炭的同時往往伴隨金屬硫化物及金屬雜質的沉積,單純金屬硫化物或金屬雜質在催化劑表面的沉積也與單純的積炭一樣,會因覆蓋催化劑表面活性位或限制反應物的擴散而使催化劑失活。故通常將積灰、積硫及金屬沉積物引起的失活,都歸屬于積炭失活[7]。

3、煙氣中的砷對催化劑失活影響

砷中毒主要是由于有些煤燃燒過程中產生氣態AS2O3所引起的[8],其中毒原理同堿金屬一樣,AS吸附催化劑活性位和非活性位上,砷中毒一方面跟煤的含量有關[9],另一方面煤爐廠家也在從燃燒方式、運行方式、爐型等方面較少砷中毒。所以砷中毒含量極少,AS2O3是兩性偏酸化合物易容于堿。

1.2 SCR再生技術

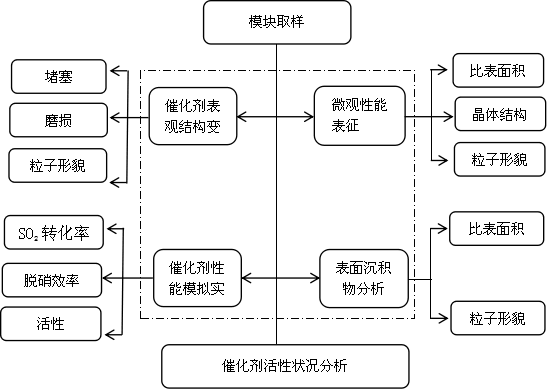

失活的催化劑能否再生,主要取決于催化劑失活原因和再生的難易程度。因積碳、積灰或金屬沉淀物等引起的失活較易進行再生處理,而永久性中毒及燒結引起的失活,就難以進行再生或根本無法再生。對于失活的催化劑,應先進行失活診斷,判斷其是否具有再生的價值,步驟如圖1所示。

圖1 失活診斷圖

經過失活診斷后,選出可以進行再生的廢舊催化劑進行再生處理。目前脫硝催化劑再生方法基本上包含以下幾個步驟: (1)真空吸塵或壓縮空氣吹灰; (2)清洗液浸泡或噴淋;(3)超聲清洗; (4)活性組分再浸漬; (5)煅燒。

標簽:SCR再生技術

相關技術

2、如涉及作品內容、版權和其它問題,請在30日內與本網聯系,我們將在第一時間作出適當處理!有關作品版權事宜請聯系:+86-571-88970062