新型干法水泥窯SO2減排技術(shù)的研究及應(yīng)用分析

2013年12月發(fā)布的GB4915—2013《水泥工業(yè)大氣污染物排放標(biāo)準(zhǔn)》中規(guī)定:現(xiàn)有生產(chǎn)線自2015年7月1日開始,熟料生產(chǎn)線SO2排放濃度不得高于200mg/Nm³,重點(diǎn)地區(qū)不得高于100mg/Nm³。為了積極響應(yīng)落實(shí)國家環(huán)保減排政策,對SO2排放高于200mg/Nm³的部分生產(chǎn)線,海螺集團(tuán)多次組織技術(shù)交流會議,分析排放超標(biāo)的原因,并與相關(guān)高校及研究院所合作交流,開發(fā)出了采用分解爐出口取出的CaO為脫硫劑,通過生產(chǎn)線自身脫硫的技術(shù),并在海螺某生產(chǎn)線進(jìn)行了試點(diǎn)應(yīng)用,現(xiàn)將實(shí)際應(yīng)用效果介紹如下。

1水泥生產(chǎn)線SO2排放超標(biāo)的原因

水泥窯系統(tǒng)中的硫是由原料和燃料帶入的。原料中的硫以有機(jī)硫化物、硫化物或者硫酸鹽的形式存在,單質(zhì)硫可以忽略不計(jì)。原料中存在的硫酸鹽在預(yù)熱器系統(tǒng)通常不會形成SO2氣體,大體上都會進(jìn)入窯系統(tǒng)。原料中以其他形式存在的硫,則會在300~600℃被氧化生成SO2氣體,主要發(fā)生在五級預(yù)熱器的第二級旋風(fēng)筒或者六級預(yù)熱器的第三級旋風(fēng)筒。在預(yù)分解窯系統(tǒng)內(nèi),由窯頭和分解爐喂入燃料所含的硫均被CaO和堿性氧化物吸收,生成硫酸鹽。

一般水泥生產(chǎn)線SO2排放都較低,主要是因?yàn)樗喙に嚤旧砭哂械拿摿蜃饔茫捶纸鉅t內(nèi)新生成的CaO活性很高,很好地吸收了煙氣中的SO2。但部分生產(chǎn)線由于原料中硫化物的量較大,硫化物氧化產(chǎn)生的SO2在通過上級旋風(fēng)筒時(shí)會被部分吸收,其余則隨廢氣一道從預(yù)熱器排出。如果廢氣用于烘干原料,則SO2在原料磨中進(jìn)一步被吸收。但是需要指出的是:在溫度低于600℃的情況下,CaCO3對SO2的吸收效率要遠(yuǎn)低于CaO。上面兩級預(yù)熱器中CaCO3分解率較低且僅有少量CaO被煙氣從高溫部分帶上去,因此吸收效率很低。再加上此時(shí)濕度較低以及排放前的停留時(shí)間較短,SO2排放濃度可能會較高。

由于SO2能被活性CaO吸收,我們開發(fā)了通過生產(chǎn)線自身取CaO,制成一定濃度的漿液,采用噴霧干燥脫硫技術(shù),噴入到生產(chǎn)線合適位置,吸收系統(tǒng)中的SO2。

2海螺某生產(chǎn)線脫硫改造

海螺水泥某公司5000t/d熟料生產(chǎn)線,由于石灰石原料中硫含量較高,在生料磨停時(shí)生產(chǎn)線SO2排放濃度高達(dá)600mg/Nm³左右,生料磨開時(shí)也高于國家標(biāo)準(zhǔn)200mg/Nm³的排放限值。

2.1SO2減排技改工藝方案簡介

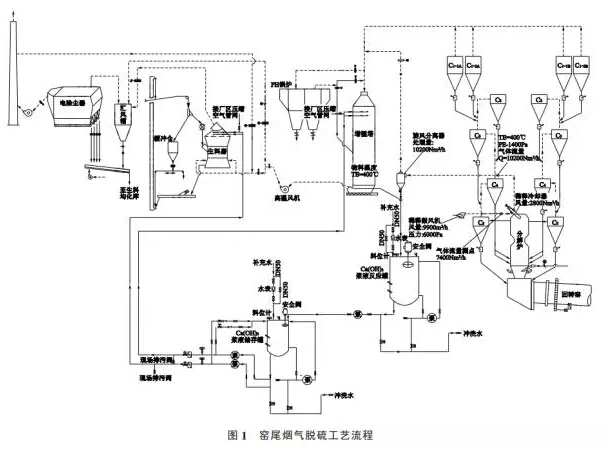

從分解爐出口抽取含有高活性CaO的880℃高溫氣體,通過稀釋冷卻器冷卻至400℃后,經(jīng)旋風(fēng)分離器將物料收集下來,通入到40m³的制漿罐中,加水制備成20%~30%的Ca(OH)2漿液,并將制備好的漿液經(jīng)150t/h循環(huán)泵送入20m³的儲存罐,再分別通過一臺15t/h的泵將漿液噴射到增濕塔和生料磨出口,還原煙氣中的SO2。水泥生產(chǎn)線煙氣脫硫設(shè)備主要包括四個(gè)部分,分別是:取料系統(tǒng)、制漿及儲存系統(tǒng)、輸送系統(tǒng)、噴射系統(tǒng)。取料系統(tǒng)主要是利用現(xiàn)有生產(chǎn)線出分解爐物料含有大量活性CaO的特點(diǎn),在分解爐出口抽取含料氣體,通過稀釋冷卻機(jī)冷卻、旋風(fēng)分離器收塵將物料收集下來。制漿及儲存系統(tǒng)主要是將收集下來的物料送入儲存罐進(jìn)行預(yù)攪拌并儲存,當(dāng)制漿罐漿液達(dá)不到設(shè)定濃度時(shí),儲存罐向制漿罐輸送一部分漿液,制漿罐通過攪拌器配制20%~30%濃度的漿液,儲存罐和制漿罐均配制攪拌器和濃度計(jì)。輸送系統(tǒng)由輸送泵組和循環(huán)泵組組成,主要是向噴射系統(tǒng)輸送漿液。噴射系統(tǒng)由若干組噴槍組成,噴槍具有耐磨、耐腐蝕等特性,且噴射嘴直徑及布置角度等與生產(chǎn)工藝密切相關(guān)。窯尾煙氣脫硫工藝流程見圖1,主要工藝設(shè)備及參數(shù)見表1。

標(biāo)簽:

相關(guān)技術(shù)

2、如涉及作品內(nèi)容、版權(quán)和其它問題,請?jiān)?0日內(nèi)與本網(wǎng)聯(lián)系,我們將在第一時(shí)間作出適當(dāng)處理!有關(guān)作品版權(quán)事宜請聯(lián)系:+86-571-88970062

- 2025年一季度通用機(jī)械行業(yè)企業(yè)動(dòng)態(tài)匯總

- 浙江省抽查100批次閥門產(chǎn)品,7批次不合格

- 江蘇省緊固件行業(yè)協(xié)會召開常務(wù)理事擴(kuò)大會議

- 德國波勒過濾器公司采購總監(jiān)Sabine Stejskal一行蒞臨艾坦姆合金調(diào)研考察

- 聊城軸承小鎮(zhèn)的“智造”先鋒:華工軸承的成長啟示

- 西北軸承鐵路車間開展現(xiàn)場優(yōu)化專項(xiàng)行動(dòng)

- 我國最大超深油田油氣產(chǎn)量當(dāng)量累計(jì)超2000萬噸

- 百萬噸級!我國首個(gè)海上CCUS項(xiàng)目開鉆

- 陜鼓簽約百萬噸CCUS示范項(xiàng)目

- 瓦軸集團(tuán)智慧攻堅(jiān) 巧解生產(chǎn)難題

- 國際事業(yè)公司駐緬機(jī)構(gòu)全力保障緬甸災(zāi)區(qū)用油

- 中油測井自主研發(fā)新技術(shù)煤中“淘”氣