炭基催化劑多污染物一體化脫除技術在濟鋼燒結煙氣治理領域的應用實踐

摘要:回顧了鋼鐵燒結煙氣治理工藝技術的發展歷程和國內外應用現狀,提出了炭基催化劑應用于煙氣多污染物一體化脫除的必要性,闡述了炭基催化劑脫硫脫硝的基本原理,并介紹了炭基催化劑多污染物一體化脫除工藝系統依托濟鋼120m2燒結機建立了煙氣量為25000Nm3/h的工業驗證裝置,證明本技術可實現高效脫硫脫硝及其他污染物。

引言

近年來,鋼鐵行業對大氣環境的污染已經成為繼火電廠之后的重大問題,特別是隨著我國產業結構的調整,國家對鋼鐵行業煙氣污染控制的力度不斷加強。2012年國家環保部在原有鋼鐵燒結煙氣污染物排放標準的基礎上增加了氮氧化物和二?f英的排放限值;2013年發布《關于執行大氣污染物特別排放限值的公告》,要求鋼鐵行業燒結(球團)設備機頭自2015年1月1日起執行顆粒物特別排放限值;2015年河北省環保廳則發布了《鋼鐵工業大氣污染物排放標準》(DB13、2169-2015),在河北省范圍內對鋼鐵工業各污染物排放濃度限值的要求進一步降低。可以預見,隨著鋼鐵行業的排放標準日益嚴格,其燒結煙氣治理技術亟需革新,以滿足新形勢下國家及社會要求。

1鋼鐵燒結煙氣治理現狀

鋼鐵行業燒結煙氣具有如下特點:煙氣量大;煙氣成分及溫度波動大;SO2濃度相對火電廠較低;煙氣成分復雜,除SO2外,還有NOx,CO2,HF等多種有害氣態污染物,及鐵粉塵、重金屬等固態污染物;煙氣含氧量較高,可達15%以上。正是由于燒結煙氣的上述特點,使得治理方法較燃煤電廠煙氣更為復雜,常規的僅以脫硫為主的單一污染物處理技術已不符合大氣環境保護的要求,顆粒物、NOx、SO2、二?f英及重金屬等多污染物的協同控制技術將成為鋼鐵行業污染防治的必然趨勢。

自20世紀70年代起,鋼鐵燒結煙氣治理技術首先在日本、歐洲部分發達國家應用,由于各國環境政策和法規差異,煙氣治理方法帶有明顯地域特征。這些國家的燒結煙氣治理經歷了由濕法到干法,由單一脫硫到多污染脫除的過程。以日本為例,早期以石灰石-石膏法和氧化鎂法等傳統濕法脫硫為主,由于濕法脫硫無法解決燒結煙氣中高含量的二?f英及NOx、SO3、HCl、HF、重金屬等污染物,不能從根本上治理燒結煙氣,因此1989年以后能實現多污染脫除的活性炭類(包括活性炭、活性焦及其他相似材料)脫硫工藝占領日本燒結煙氣脫硫領域。歐洲燒結煙氣治理技術目前主要有活性炭(焦)吸附、循環流化床、半干噴霧法和奧鋼聯的MEROS煙氣凈化技術等,盡管投資較大,均實現了多污染物脫除的目的。

我國于2004年開始鋼鐵燒結煙氣治理工作,以單一脫硫為主,采用的工藝包括雙堿法、氨法、石灰石-石膏法、循環流化床、旋轉噴霧法、活性炭吸附法等,已建和在建燒結煙氣脫硫裝置50套以上。其中少數鋼鐵廠的干法脫硫裝置具有脫除二?f英功能,大多污染物脫除能力單一,特別對于NOx,國內尚未有鋼鐵燒結煙氣脫硝工程案例,而應用活性炭脫硫脫硝除塵一體化技術的極少。目前考慮脫除SO2不符合國際環保治理趨勢及國內的環保形勢需求。根據燒結煙氣含有多種污染成分的特點,燒結煙氣污染物綜合脫除一體化集成技術是燒結煙氣治理的必然方向。

綜上所述,尋求一種同時能夠脫除SO2、NOx、二?f英和重金屬等多種污染物并同時實現副產物資源化的燒結煙氣處理方法,對于鋼鐵行業的減排和大氣環境的保護具有重要的意義。目前常規可用作脫硫脫硝協同處理的活性炭/焦技術由于硫容低,使得系統循環量較大,物料更新耗量大,運行成本高,同時脫硝效率低,難以滿足要求。

針對常規活性焦的不足,北京國能中電節能環保技術有限責任公司和中科院山西煤炭化學研究所、山東鋼鐵集團日照有限公司、山東鋼鐵股份有限公司濟南分公司基于國家863課題開發了基于炭基材料的新型多污染物一體化脫除技術,并在濟鋼120m2燒結機進行了多種污染物一體化脫除工廠試驗。本技術與其他干法技術,如活性焦技術相比,硫容有大幅提高,同時脫硝性能也有較大提升。

在國家863課題的5000Nm3/h的中試裝置的基礎上,我們建立了25000Nm3/h的工業驗證裝置,目前正在運行測試中。

2炭基催化劑多污染物一體化脫除技術原理

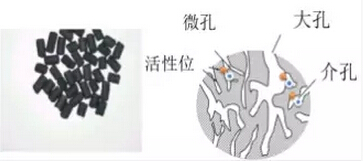

炭基催化劑吸附污染物時表現為兩種作用機理,一為物理吸附,一為化學吸附。物理吸附作用依賴于催化劑多孔比表面積大的特性,將煙氣中的污染物截流在活性焦內;化學吸附依靠的是催化劑表面化學特性,如碳原子、含氧官能團和極性表面氧化物,有針對性的固定污染物,如圖1。

圖1炭基催化劑表面形貌示意圖

煙氣(溫度100-180℃,有氧和水蒸氣存在)中的SO2在活性焦作用下,與煙氣中水、氧氣發生化學反應,生成硫酸,而表面的某些含氧絡合物基團是SO2吸附及催化氧化的活性中心。反應如下:

2SO2+O2+2H2O=2H2SO4*,式中*表示吸附態。

燒結煙氣脫硫同時可通入NH3完成脫硝反應,原理如下:

4NO+4NH3+O2→4N2+6H2O

2NO+4NH3+2NO2→4N2+6H2O

脫硫脫硝后,為使其達到重復利用的目的,可對炭基催化劑進行再生解吸。吸附態硫酸存在于催化劑微孔中,被加熱到400-500℃時,蓄積在材料中的硫酸或硫酸鹽分解脫附,產生的主要分解物是SO2、N2、CO2、H2O,其物理形態為富SO2氣體,體積分率可達到20%以上,反應如下:

2H2SO4+C→2SO2+CO2+2H2O

H2SO4→SO3+H2O

此外,炭基材料在循環使用過程中吸附和催化活性不會降低,反而有一定程度的提高,這一點已被國內外實際應用實踐所證實。

標簽:

相關技術

2、如涉及作品內容、版權和其它問題,請在30日內與本網聯系,我們將在第一時間作出適當處理!有關作品版權事宜請聯系:+86-571-88970062