余熱利用技術在火電廠電除塵器改造中的應用

電除塵器是火電廠煙塵污染治理的主流設備,但它對燃用煤種的粉塵比電阻較敏感,在我國煤種多變的情況下,特別對于高比電阻粉塵工況時,電除塵易出現反電暈,使除塵效率下降,這是傳統電除塵器的一大弊病。

粉塵排放標準(≤30mg/Nm3),新的排放標準成為電除塵技術發展的巨大動力。電除塵行業為滿足新排放標準迅速推出了幾項可供大機組工程應用的新技術,余熱利用技術就是其中一種。電除塵器是火電廠煙塵污染治理的主流設備,但它對燃用煤種的粉塵比電阻較敏感,在我國煤種多變的情況下,特別對于高比電阻粉塵工況時,電除塵易出現反電暈,使除塵效率下降,這是傳統電除塵器的一大弊病。近幾年,工程技術人員從整個鍋爐尾部工藝系統考慮把鍋爐排煙溫度進一步降低(從12 0~170℃降到9 0~110℃),使得大多數煤種的粉塵比電阻都能降低到電除塵器的最佳工作范圍,從而從根本上解決了電除塵器在高比電阻粉塵工況時,易出現反電暈使除塵效率下降的問題。

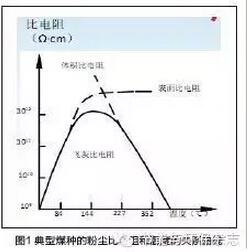

圖1是比較典型的煤種的粉塵比電阻與溫度曲線,當溫度在150℃左右時粉塵的比電阻最大,隨著溫度的上升和下降,粉塵的比電阻均會降低。煙氣溫度調高會影響鍋爐的熱效率顯然是不現實的,溫度降低則有利于粉塵的比電阻降低,從調節電除塵入口煙氣溫度入手來降低粉塵比電阻。采取余熱利用技術,實現煙氣調溫,使之降低粉塵比電阻,適應電除塵高效工作,實現粉塵減排,同時也可實現節煤、節電的多重效果。

1余熱利用工藝

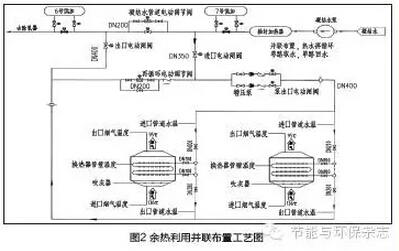

燃煤電廠常用的余熱利用工藝一般是利用余熱來加熱低加系統的冷凝水,從而達到煙氣降溫和冷凝水升溫的目的。加熱低加系統的余熱利用的工藝系統一般可分為兩種模式。其中圖2為并聯布置模式,采取單路取水單路回水工藝,配合增壓泵及管路閥門系統,通過P I D自動調節,實現余熱利用系統的自動控制。并聯布置的優勢是,該模式可單獨解列,不影響發電系統正常運行。

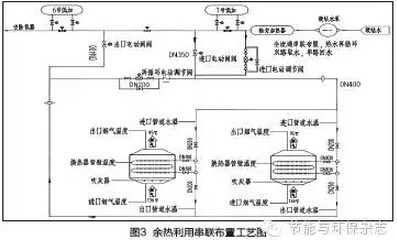

圖3為余熱利用串聯布置模式,在低加回路上適當位置設置截止閥,并在截止閥的前后取水和回水,設置熱水再循環系統和旁路系統,通過PID自動調節,實現系統的自動控制。與并聯模式相比較,該模式降溫效果更加明顯。

2余熱利用在某火電廠的應用

2.1余熱利用工藝說明

江西某電廠采用余熱利用并聯布置工藝(圖4),從軸封加熱器出口取一路凝結水,通過增壓泵提高管路系統中的壓力,將凝結水送至電除塵器前端換熱器進行氣-水換熱,換熱后的凝結水回到7號低加出口,由于軸封加熱器出口處水溫較低(4 5℃左右),通過設置再循環管道與增壓泵,將換熱后的高溫水引回進水口,提高進入換熱器的水溫,保證換熱器內的管道水溫高于管壁腐蝕溫度;在電除塵器4個入口煙道各布置一個換熱器,用于系統中的氣-水換熱。

標簽:

相關技術

2、如涉及作品內容、版權和其它問題,請在30日內與本網聯系,我們將在第一時間作出適當處理!有關作品版權事宜請聯系:+86-571-88970062