【干貨】燃煤發(fā)電機(jī)組超低排放脫硫方案的選擇

|

前言

隨著國(guó)家環(huán)保政策的日趨嚴(yán)格,新頒布的《火電廠大氣污染物排放標(biāo)準(zhǔn)》(GB13223-2011)也在排放總量和排放濃度兩方面提出更高的要求,新的排污收費(fèi)制度的實(shí)施也對(duì)火電廠形成了很大的壓力。也有報(bào)告中指出,燃煤對(duì)以大氣霧霾為代表的大氣污染形成扮演著最重要的角色,不清潔的能源使用,是我國(guó)霧霾產(chǎn)生的最根本的原因。這個(gè)不清潔的能源,最主要的是指煤炭。

2014年,國(guó)內(nèi)浙江、江蘇、廣東等省份已開(kāi)始對(duì)個(gè)別已達(dá)到排放新標(biāo)的機(jī)組的煙氣脫硫、脫硝和除塵系統(tǒng)進(jìn)行進(jìn)一步提效改造,實(shí)現(xiàn)煙氣污染物的超低排放,在滿足特別排放限值的基礎(chǔ)上,達(dá)到以天然氣為燃料的燃?xì)廨啓C(jī)組的排放標(biāo)準(zhǔn),即煙塵排放濃度不大于5mg/Nm³,二氧化硫排放濃度不大于35mg/Nm³,氮氧化物排放濃度不大于50mg/Nm³。

已達(dá)新標(biāo)并擬開(kāi)展超低排放的機(jī)組的煙塵和脫硝的改造方案相對(duì)單一,煙塵超低排放是通過(guò)增加濕式電除塵器,脫硝超低排放是通過(guò)增加催化劑反應(yīng)層來(lái)實(shí)現(xiàn)改造目標(biāo),而脫硫超低排放因存在各種技術(shù)的組合,以及吸收塔選擇技術(shù)路線的不同,可選擇方案較多。

濕法脫硫方案通過(guò)向吸收塔的漿液中鼓入空氣,強(qiáng)制使CaSO3都氧化為CaSO4(石膏),脫硫的副產(chǎn)品為石膏。同時(shí)鼓入空氣產(chǎn)生了更為均勻的漿液,易于達(dá)到90 %以上的脫硫率,并且易于控制結(jié)垢與堵塞。由于石灰石價(jià)格便宜,并易于運(yùn)輸與保存,因而自80年代以來(lái)石灰石已經(jīng)成為石膏法的主要脫硫劑。該方案還具有適用的煤種范圍廣、脫硫效率高、吸收劑利用率高、工作的可靠性高的優(yōu)點(diǎn)。當(dāng)今國(guó)內(nèi)外選擇火電廠煙氣脫硫設(shè)備時(shí),石灰石/石膏強(qiáng)制氧化系統(tǒng)成為主要的濕法煙氣脫硫工藝,該工藝。吸收塔內(nèi)的反應(yīng)符合德拜-休克爾理論,根據(jù)這個(gè)基本原理,在實(shí)際運(yùn)行的漿液 PH值(一般為 5~6)下,對(duì)于煙氣中 SO2的脫除極限,取決于SO2的氣、液相平衡。在通常的石灰石-石膏濕法脫硫裝置中,SO2氣相平衡濃度為5ppmdv(相當(dāng)于 15mg/Nm3)。也就是說(shuō)對(duì)于采用石灰石作為脫硫劑的脫硫裝置,出口SO2濃度小于 15mg/Nm3是其平衡濃度,是可能脫除到的最低濃度。因此,在燃煤電廠濕法脫硫裝置上使 SO2排放值低于 35mg/Nm3上是可以實(shí)現(xiàn)的。但需要對(duì)影響脫硫效率的主要有液氣比、煙氣分布均勻性、吸收區(qū)高度、吸收塔漿池容量等因素進(jìn)行分析和選擇。

濕法石灰石/石膏脫硫工藝根據(jù)吸收塔設(shè)計(jì)結(jié)構(gòu)的不同,可分為單塔雙循環(huán)、雙塔雙循環(huán)、單塔單循環(huán)強(qiáng)化傳質(zhì)、單塔單循環(huán)提高液氣比。

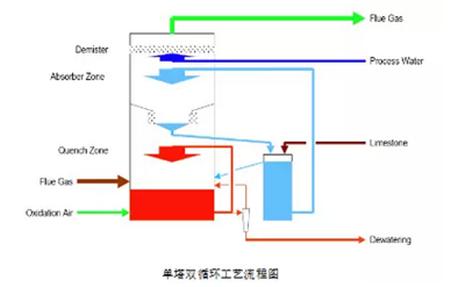

1、單塔雙循環(huán)

單塔雙循環(huán)濕法脫硫技術(shù)是在單循環(huán)濕法脫硫技術(shù)上發(fā)展而來(lái)的。其主要工藝在脫硫塔內(nèi)設(shè)置積液盤(pán)將脫硫區(qū)分隔為上、下循環(huán)脫硫區(qū),下循環(huán)脫硫區(qū)、下循環(huán)中和氧化池及下循環(huán)泵共同形成下循環(huán)脫硫系統(tǒng),上循環(huán)脫硫區(qū)、上循環(huán)中和氧化池及上循環(huán)泵共同形成上循環(huán)脫硫系統(tǒng),在一個(gè)脫硫塔內(nèi)形成相對(duì)獨(dú)立的雙循環(huán)脫硫系統(tǒng),煙氣的脫硫由雙循環(huán)脫硫系統(tǒng)共同完成。本工藝雙循環(huán)脫硫系統(tǒng)相對(duì)獨(dú)立運(yùn)行,但又布置在一個(gè)脫硫塔內(nèi),既保證了較高的脫硫效率,又降低了漿液循環(huán)量和系統(tǒng)能耗,并且單塔整體布置還減少了占地,節(jié)約了投資;本工藝特別適合于燃燒高硫煤產(chǎn)生的煙氣脫硫,脫硫效率可達(dá)到99%以上,若要控制二氧化硫排放濃度不大于35mg/Nm³,理論入口濃度可達(dá)3500 mg/Nm³。

本技術(shù)的重點(diǎn)在于漿液分區(qū)使用,吸收區(qū)循環(huán)和氧化區(qū)循環(huán),單塔雙循環(huán)兩個(gè)系統(tǒng)漿液性質(zhì)分開(kāi)后,可以滿足不同工藝階段對(duì)不同漿液性質(zhì)的要求,更加精細(xì)地控制了工藝反應(yīng)過(guò)程,高PH 值的吸收區(qū)循環(huán)在較低的液氣比和電耗條件下,可以保證很高的脫硫效率。低PH 值的氧化區(qū)循環(huán)可以保證吸收劑的完全溶解以及很高的石膏品質(zhì),并大大提高氧化效率,降低氧化風(fēng)機(jī)電耗。氧化區(qū)循環(huán)可以去除煙氣中的雜質(zhì),包括部分的SO2、灰塵、HCL和HF。雜質(zhì)對(duì)二級(jí)循環(huán)的反應(yīng)影響將大大降低,提高二級(jí)循環(huán)效率。石灰石的流向?yàn)橄冗M(jìn)入二級(jí)循環(huán)再進(jìn)入一級(jí)循環(huán),兩級(jí)工藝延長(zhǎng)了石灰石的停留時(shí)間。

標(biāo)簽:燃煤發(fā)電機(jī)組 超低排放脫硫方案

相關(guān)技術(shù)

- PR 4511 - 遠(yuǎn)程訪問(wèn)流程值詳細(xì)介紹

- 眾有小課堂:潔凈室空調(diào)系統(tǒng)與設(shè)計(jì)考慮因素

- SMC油霧器工作原理與結(jié)構(gòu)分享如下

- 日本SMC比例閥對(duì)雜質(zhì)不敏感靠性高

- 德國(guó)FESTO電磁閥結(jié)構(gòu)描述如下

- 日本全新SMC接頭特點(diǎn)與結(jié)構(gòu)分享

- 德國(guó)FESTO減壓閥傳輸介質(zhì)主要是什么

- 自動(dòng)加藥裝置常見(jiàn)問(wèn)題

- 9106B HART透?jìng)髦欣^器專(zhuān)業(yè)論文

- 二手平板離心機(jī)的常見(jiàn)事故有哪些?

2、如涉及作品內(nèi)容、版權(quán)和其它問(wèn)題,請(qǐng)?jiān)?0日內(nèi)與本網(wǎng)聯(lián)系,我們將在第一時(shí)間作出適當(dāng)處理!有關(guān)作品版權(quán)事宜請(qǐng)聯(lián)系:+86-571-88970062

- 2025年一季度通用機(jī)械行業(yè)企業(yè)動(dòng)態(tài)匯總

- 浙江省抽查100批次閥門(mén)產(chǎn)品,7批次不合格

- 江蘇省緊固件行業(yè)協(xié)會(huì)召開(kāi)常務(wù)理事擴(kuò)大會(huì)議

- 德國(guó)波勒過(guò)濾器公司采購(gòu)總監(jiān)Sabine Stejskal一行蒞臨艾坦姆合金調(diào)研考察

- 聊城軸承小鎮(zhèn)的“智造”先鋒:華工軸承的成長(zhǎng)啟示

- 西北軸承鐵路車(chē)間開(kāi)展現(xiàn)場(chǎng)優(yōu)化專(zhuān)項(xiàng)行動(dòng)

- 我國(guó)最大超深油田油氣產(chǎn)量當(dāng)量累計(jì)超2000萬(wàn)噸

- 百萬(wàn)噸級(jí)!我國(guó)首個(gè)海上CCUS項(xiàng)目開(kāi)鉆

- 陜鼓簽約百萬(wàn)噸CCUS示范項(xiàng)目

- 瓦軸集團(tuán)智慧攻堅(jiān) 巧解生產(chǎn)難題

- 國(guó)際事業(yè)公司駐緬機(jī)構(gòu)全力保障緬甸災(zāi)區(qū)用油

- 中油測(cè)井自主研發(fā)新技術(shù)煤中“淘”氣