SNCR脫硝+爐內脫硫技術原理及其存在的問題

|

摘要:我國大型火電廠煙氣脫硫主要采用石灰石/石膏濕法脫硫工藝,該技術脫硫效率高,但系統復雜、投資較大、占地面積大、運行成本較高。新建小型燃煤鍋爐的二氧化硫和氮氧化物(以NO2計)的排放均應控制在100 mg/m3以內,這就要求燃煤鍋爐必須肩負污染物排放控制與生態保護的環境責任,并肩負應對氣候變化的歷史責任,SNCR脫硝+爐內脫硫技術在此方面就發揮了重大作用。

關鍵詞:CFB鍋爐;脫硫脫硝技術原理;問題

1.工程概況

某工程建設2*150t/h機組,配套建設脫硫島裝置對2*150t/h爐后煙氣進行脫硫、脫硝。鍋爐型式為TG-150/9.81-14,鍋爐最大連續蒸發量為150t/h,過熱器出口蒸汽壓力為9.81MPa,過熱器出口蒸汽溫度為540度。對于高硫煤,用石灰石作添加劑可實現爐內脫硫,氨水或尿素作還原劑可實現爐內脫硝,效率可達95%以上,通過控制爐膛溫度和分級燃燒可以實現低NOX排放。近年來,CFB鍋爐作為一種環保型鍋爐在工業生產中被廣泛應用。

2.循環流化床煙氣脫硫技術原理

目前,煙氣脫硫脫硝技術目前已經很成熟,因其系統簡單,便于操作,價格低廉,應用很廣泛,尤其在蒸發量小的鍋爐比較占優勢。煙氣脫硫(FGD)是世界上唯一大規模商業化應用的脫硫方法。

基本原理是:鈣基脫硫劑是循環流化床鍋爐內燃燒過程中脫硫的最為廣泛應用的脫硫劑,它不僅來源廣,價格低,更重要的是具有較好的低溫反應活性和產物的抗高溫分解性能。

鈣基脫硫劑在循環流化床燃燒過程中脫硫的主要反應

(1)脫硫劑的熱分解反應:CaCO3→CaO+CO2-178.4 kJ/mol

(2)脫硫反應:CaO+SO2→CaSO3

(3)氧化反應:CaSO3+1/2O2 →CaSO4+501.1 kJ/mol

其中,(1)反應表明,石灰石等鈣基脫硫劑必須熱解成CaO才能有效固硫。這就是石灰石煅燒過程。石灰石煅燒溫度非常重要,溫度低于800℃則煅燒程度低,高于930℃則使產生的CaO晶格發生變化,尤其是孔隙變小或燒結堵塞,使CaO反應表面積變小因而降低反應活性。一般在850~910℃之間為最佳煅燒溫度。(2)、(3)反應式,是CaO的固硫反應和氧化反應,產生亞硫酸鈣和較穩定的硫酸鈣。

從反應(1)和(3)就可以看出,脫硫反應中脫硫劑熱解為吸熱反應,固硫反應為放熱反應,分析爐內噴鈣脫硫影響鍋爐熱效率的因素主要有:a、噴射的鈣基吸收劑量過剩,導致吸收劑熱解吸熱,消耗爐內熱量;b、吸收劑的輸送介質為冷空氣,相當于增加鍋爐漏風、排煙熱損失有所增加。但是經過大量的實驗研究,后面一種影響對于鍋爐熱效率的變化甚微,因此影響鍋爐熱效率的最大因素就是脫硫劑的利用率即鈣利用率。當鈣利用率為35.6%時,脫硫放熱、吸熱平衡,對鍋爐熱效率不產生影響,若大于35.6%則對鍋爐熱效率產生正效應,反之產生負效應。

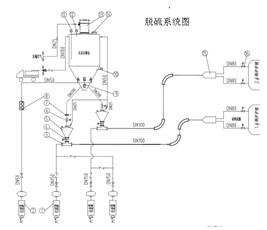

爐內石灰石脫硫系統,要求石灰石純度>90%,石灰石粒度0~1mm,水分含量<0.5%。國外大量CFB鍋爐的脫硫運行結果顯示,CFB鍋爐采用爐內脫硫技術,SO2排放完全可以滿足排放標準,CFB鍋爐爐內脫硫效率由脫硫劑特性及粒度、床層溫度、鈣硫比等因素決定。爐內脫硫可以體現CFB鍋爐潔凈燃燒的技術優勢,完全能夠實現高效、低污染的清潔燃燒,不僅可以減少電廠占地面積,降低同城投資、廠用電耗和運行成本,同時避免了二次污染。占地面積為濕法工藝的30%~40%,系統布置靈活,適合現有機組的改造和場地緊缺機組的新建;工程投資運行費用和脫硫成本相當于濕法工藝的50%~70%;能源消耗如電耗、水耗等,僅為濕法工藝的30%~50%。循環灰及吸收劑中的氫氧化鈣顆粒迅速與煙氣中的SO2等酸性物質混合反應,生成CaSO4、CaSO3、以及CaCI2等干態物質,并隨煙氣進入布袋除塵器。

標簽:SNCR脫硝 爐內脫硫

相關技術

2、如涉及作品內容、版權和其它問題,請在30日內與本網聯系,我們將在第一時間作出適當處理!有關作品版權事宜請聯系:+86-571-88970062