鋼鐵企業煙粉塵重點排放源分析

|

摘要:本文核算了我國典型鋼鐵企業燒結、球團、煉焦、高爐煉鐵、轉爐煉鋼、熱軋、冷軋、自備電站和石灰窯等工序的煙粉塵年排放量及其占全廠的比例。分析了鋼鐵廠內煙粉塵排放的重點工序,以及各工序中的主要排放源。篩選出了鋼鐵企業的十大煙粉塵重點排放源,總計占全廠煙粉塵排放量的80.44%。并為鋼鐵企業的煙粉塵治理及排放監測提出了建議。

0引言

改革開放以來,我國鋼鐵工業發展迅猛,已經成為國民經濟的重要支柱產業。據中鋼協統計,2014年我國粗鋼產量達8.2億噸,同比增長0.9%[1],占全球粗鋼產量的49.3%。隨著產量的不斷攀升,鋼鐵企業的煙粉塵污染問題日益嚴重。據環保部統計分析,黑色金屬冶煉及壓延加工業2013年煙粉塵排放量為193.5萬t,較上年增長了6.7%,占全國煙粉塵排放總量的15.1%,比上年提高了0.4個百分點[2]。同時,鋼鐵工業已經成為我國工業煙粉塵的第三大排放源。當前,我國鋼鐵企業的除塵技術與裝備已經得到廣泛應用,而排放監控體系的建設尚不完善,覆蓋率較低,特別是對重點排放源的監測不到位[3,4]。究其原因,是由于我國鋼鐵生產的工藝復雜,流程長、工序多,相應的煙粉塵污染源數量眾多、排放量大且分布面廣[5]。據統計,在一個年產1000萬t的鋼鐵企業中,裝備除塵設施的有組織排放源數量可以達到幾十個,甚至上百個。如果不能對重點排放源加以區分,不僅會影響排放監測數據的有效性與合理性,也會降低企業煙粉塵防控的針對性。因此,有必要按工序梳理鋼鐵企業的有組織除塵系統,分析各除塵系統的煙粉塵排放量,以便篩選出其中的重點排放源。通過該分析,可以為科學監控鋼鐵企業煙粉塵排放水平、落實減排目標以及核查排放總量等環境監管工作服務,也可以為企業的煙粉塵防控技術升級和廠區大氣治理提供有力依據。

1研究對象及方法

1.1企業概況

本文調研對象為北方某個年產鋼量1000萬t的典型鋼鐵聯合企業。鋼鐵廠涵蓋了燒結、球團、焦化、高爐煉鐵、轉爐煉鋼、熱軋、冷軋等主工藝,以及自備電站和石灰石回轉窯等配套工藝。主要生產裝備有:2臺500m2燒結機,1臺504m2帶式焙燒球團機,4座60孔焦爐,4座125t/h干熄焦爐,2座5500m3高爐,4座300t轉爐,1臺2250mm熱軋機,1臺1780mm熱軋機,1臺2230mm冷軋機,1臺1700mm冷軋機和1臺1550mm冷軋機,以及配套3座1200t/d石灰石回轉窯,2臺300MW鍋爐發電機組和2臺150MW燃氣-蒸汽聯合循環(CCPP)發電機組。

1.2生產工藝及其除塵系統

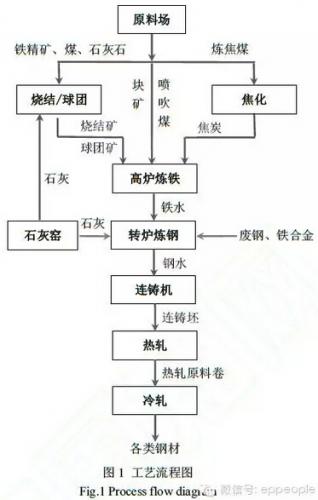

該鋼鐵企業采用長流程生產,其工藝流程如圖1所示。各工序根據煙粉塵的產排特點,設置了完善的控制措施,并設計配套了相應的除塵系統。其中,燒結廠的除塵系統包括:機頭煙氣除塵系統、機尾成品除塵系統和原料環境除塵系統;球團廠的除塵系統包括:焙燒煙氣除塵系統、制粉除塵系統、配料除塵系統和成品除塵系統;焦化廠的除塵系統及煙氣包括:煤粉除塵系統、出焦地面除塵站、干熄焦地面除塵站、爐前焦庫地面除塵站、篩焦地面除塵站和焦爐煙氣;煉鐵廠的除塵系統及煙氣包括:出鐵場除塵系統、料倉除塵系統、鑄鐵機除塵系統、煤粉制備除塵系統和熱風爐煙氣;煉鋼廠的除塵系統包括:鐵水倒罐及預處理除塵系統、上料除塵系統、地下料倉除塵系統、轉爐一次煙氣除塵系統和轉爐二次煙氣除塵系統;熱軋廠的除塵系統及煙氣包括:精軋機除塵系統和加熱爐煙氣;冷軋廠的除塵系統及煙氣包括:焊接機除塵系統和廢酸再生煙氣。配套工藝中,自備電站的除塵煙氣包括:鍋爐發電機組除塵煙氣、CCPP發電機組煙氣;石灰窯的除塵系統包括:原料配料除塵系統、窯頂除塵系統和成品間除塵系統。

1.3煙粉塵排放量核算方法

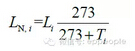

鋼鐵廠各除塵系統煙粉塵排放量的核算方法是,首先依據除塵系統的設計風量Li,m3/h及煙(廢)氣溫度Ti,℃,計算標準狀態下的每小時煙(廢)氣量LN,i,m3(標準狀態)/h。下角標i代表各個除塵系統,下同。

標簽:鋼鐵企業 煙粉塵

相關技術

2、如涉及作品內容、版權和其它問題,請在30日內與本網聯系,我們將在第一時間作出適當處理!有關作品版權事宜請聯系:+86-571-88970062