輸油管道事故

輸油管道是油田的動(dòng)脈,在輸油管道管理過(guò)程中,人為因素和自然因素都可以給管道造成事故隱患。如:穿孔泄漏、火災(zāi)、凝管等事故的發(fā)生。

目前國(guó)內(nèi)輸油管線(xiàn)大部分為埋地敷設(shè),埋深均在凍土層以下,發(fā)生腐蝕、裂縫等事故時(shí),不易被發(fā)現(xiàn):輸油管道某處發(fā)生事故以后,就必須全線(xiàn)停輸,進(jìn)行搶修。如果停輸時(shí)間較長(zhǎng),又可能造成凝管事故。輸油管線(xiàn)多在野外,在跨越河流、穿越農(nóng)田時(shí)出現(xiàn)穿孔會(huì)造成嚴(yán)重環(huán)境污染和經(jīng)濟(jì)損失,嚴(yán)重時(shí)可能導(dǎo)致火災(zāi)、爆炸等事故,破壞輸油設(shè)施正常運(yùn)行。

比起汽車(chē)、火車(chē)等運(yùn)輸方式,管道輸送具有經(jīng)濟(jì)、對(duì)環(huán)境污染小、安全等許多優(yōu)點(diǎn)。輸油管道由油管及其他附件組成,根據(jù)不同的工藝流程,配備油泵機(jī)組,完成油品輸轉(zhuǎn)、接卸等任務(wù)。輸油管道腐蝕、穿孔或者破裂,都會(huì)造成油料泄漏,進(jìn)而影響周?chē)h(huán)境,甚至發(fā)生火災(zāi)、爆炸等嚴(yán)重后果。

一、輸油管道的事故原因

1輸油管道腐蝕和穿孔

由于輸油管道埋設(shè)在復(fù)雜的土壤中,極易發(fā)生腐蝕。輸油管道腐蝕根據(jù)不同性質(zhì)分為電化學(xué)腐蝕、應(yīng)力腐蝕和均勻腐蝕等。

輸油管道通常都有防腐絕緣層和陰極保護(hù)聯(lián)合保護(hù)管材,避免由于管道腐蝕造成破壞。輸油管道的使用時(shí)間越長(zhǎng) ,陰極保護(hù)和防腐絕緣層的保護(hù)作用越低。防腐絕緣層質(zhì)量較差,輸油管道施工時(shí)由于疏忽對(duì)防腐絕緣層造成機(jī)械損傷,土壤中的鹽、堿、水、地下雜散電流,都會(huì)造成輸油管道腐蝕,腐蝕嚴(yán)重的還會(huì)造成輸油管道穿孔,油品泄漏。

2輸油管道破裂

導(dǎo)致輸油管道破裂的原因主要有兩點(diǎn),當(dāng)輸油管道木材或焊縫存有較大缺陷時(shí),輸油管道會(huì)破裂;當(dāng)輸油溫度和管道施工溫度溫差較大時(shí),輸油管道會(huì)沿著軸方向產(chǎn)生較大的熱應(yīng)力,管道壁也會(huì)拉伸、變薄,從而導(dǎo)致輸油管道破裂。

電焊焊接時(shí)的焊縫缺陷有氣孔、裂紋、夾渣、未焊透等,氣焊焊接連接管道時(shí)焊縫也有可能出現(xiàn)夾渣、過(guò)熱、裂紋、咬邊等缺陷。輸油管道出現(xiàn)裂紋缺陷是最危險(xiǎn)的,裂紋缺陷降低了輸油管道的承載能力,熱應(yīng)力集中在裂紋尖端,使裂紋不斷拉伸、擴(kuò)展。當(dāng)裂紋達(dá)到最大深度時(shí),輸油管道的封閉性就會(huì)遭到破壞,油品會(huì)沿著裂紋泄漏。

3輸油管道凝管

造成輸油管道凝管的原因有5種:

(1)輸油管道投入生產(chǎn)初期,由于油源不足,管道又缺乏反輸能力,就會(huì)造成凝管。

(2)輸油管道輸油量不足時(shí)采用正反輸油交替,運(yùn)行時(shí)沒(méi)有及時(shí)監(jiān)測(cè)、跟蹤各項(xiàng)參數(shù)的變化,沒(méi)有根據(jù)變化采取措施,導(dǎo)致凝管。

(3)輸油管道輸油量不足時(shí)采用降量輸油,輸油時(shí)溫度過(guò)低就會(huì)引起凝管事故。

(4)管線(xiàn)停輸時(shí)間過(guò)長(zhǎng)也會(huì)造成管線(xiàn)凍凝。

(5)長(zhǎng)期未清管的輸油管道,清管中可能會(huì)發(fā)生凝管。

4輸油管道漏油、憋壓

輸油管道漏油、憋壓是由于工作人員不嚴(yán)格遵守操作流程造成的事故。

5輸油管道設(shè)備問(wèn)題

在輸油管理過(guò)程中設(shè)備管理是輸油企業(yè)的一項(xiàng)重要工作。在輸油站和油庫(kù),易發(fā)生事故的設(shè)備有:閥門(mén)、泵和熱爐。如閥門(mén)誤操作或閥門(mén)限位開(kāi)關(guān)失靈會(huì)導(dǎo)致閥門(mén)板卡死、頂裂閥體,從而造成跑油事故;輸油泵的點(diǎn)機(jī)事故主要是泵抽空,燒壞機(jī)械密封;電機(jī)或泵的潤(rùn)滑油壓過(guò)低或供油不足,會(huì)燒壞軸瓦。加熱爐事故主要有:爐管偏流造成爐管局部過(guò)熱,將管燒穿,引起大火;燃料氣閥門(mén)關(guān)閉不嚴(yán),爐膛內(nèi)有余氣,重新點(diǎn)爐是未按規(guī)定通風(fēng),造成爐膛爆炸;加熱爐結(jié)構(gòu)不合理,是爐管局部過(guò)熱,將爐管燒穿。加熱爐發(fā)生事故后,若情況判斷失誤、指揮不力,容易造成爆炸、火災(zāi)等惡性事故。

6自然災(zāi)害

泥石流、山體滑坡、洪水、地震等自然災(zāi)害會(huì)破壞輸油管道,使油品泄漏,油品順?biāo)鲿?huì)造成嚴(yán)重的環(huán)境污染。

二、輸油管道事故處理策略

1粘接密封法

粘接密封法是通過(guò)外力作用或頂壓工具在泄漏處,建立新的密封結(jié)構(gòu),止住管道泄漏。密封結(jié)構(gòu)由密封劑和粘合劑構(gòu)成,密封劑起加強(qiáng)密縫作用,粘合劑又叫修補(bǔ)劑和堵漏膠,選擇粘合劑時(shí)應(yīng)選擇流動(dòng)性較好、固化速度較快、適用范圍較廣的。粘接密封法又分為引流粘補(bǔ)、頂壓粘接、緊固粘補(bǔ)和堵塞止漏等。

引流粘補(bǔ)前,應(yīng)當(dāng)用粘合劑將引流器粘在管道泄漏處,在固化的過(guò)程中,油料會(huì)通過(guò)排出孔和引流通道排出,避開(kāi)作業(yè)點(diǎn),大大降低了粘合劑的承受力。當(dāng)固化結(jié)束后,用螺釘將引流螺孔封閉。引流器應(yīng)當(dāng)根據(jù)泄漏油料的溫度、壓力、物化參數(shù),選擇木材、塑料、橡膠或金屬等不同材料,做好的引流器應(yīng)當(dāng)和泄漏部位充分吻合。

頂壓粘接是借助外力作用止住泄漏,再用膠接劑粘接泄漏部位,重新密封。外力作用可以是高于泄漏壓力的人為外力。頂壓工具主要有粘接式頂壓工具和U型管道頂壓工具。U型管道頂壓工具由支承板、頂壓螺旋和U型螺栓組成。使用U型管道頂壓工具進(jìn)行粘接時(shí),應(yīng)先將頂壓工具安裝在無(wú)泄漏現(xiàn)象的管段上,調(diào)整位置,然后移至泄漏處,將頂壓螺旋的軸線(xiàn)和泄漏處對(duì)準(zhǔn),對(duì)準(zhǔn)后迅速旋轉(zhuǎn)頂壓螺桿,使頂壓螺桿的鋁鉚釘壓在泄漏處上,止住泄漏;用膠粘劑膠泥把軟性填料或鋁鉚釘粘在泄漏處,待固化后拆除頂壓工具,鋸掉多余的鋁鉚釘。用粘接式頂壓工具進(jìn)行粘接時(shí),需要用膠粘劑將 粘接在泄漏處,然后再止住泄漏。

緊固粘接法是根據(jù)泄漏處的形狀制作特制結(jié)構(gòu),通過(guò)螺栓的緊固作用產(chǎn)生環(huán)向壓力,螺栓卡子和止漏材料止住泄漏。泄漏止住后再使用粘合劑對(duì)泄漏處周?chē)墓艿姥a(bǔ)強(qiáng)加固。緊固粘接時(shí)采用的緊固工具有管箍、鋼帶拉緊器和夾具式緊固工具。使用鋼帶拉緊器時(shí),將鋼帶捆扎在泄漏處的密封膠或密封墊上,止住泄漏,捆扎要緊密。鋼帶分為冷軋鋼帶和不銹鋼扁鋼帶,厚度約為1.2mm~1.5mm。密封墊可以選用聚四氟乙烯板、橡膠石棉板和膨脹石墨板。鋼帶拉緊器可用于堵塞噴射狀泄漏或連續(xù)狀滴狀泄漏,可以用來(lái)處理軸向裂紋缺陷和環(huán)向裂紋缺陷。夾具式緊固工具是一種兩分式的夾具,寬度應(yīng)當(dāng)能覆蓋住泄漏處,夾具制的鋼板厚度約為1.2mm~5mm。

2密封助劑式帶壓密封法

密封注劑式帶壓密封法用于處理泄漏油量較大的、壓力較高的輸油管道事故,利用外力作用將注劑注射到泄漏處與夾具形成的密縫空間里。使用的密縫助劑壓力明顯大于泄漏油料的壓力,可以在短時(shí)間內(nèi)形成一個(gè)堅(jiān)硬的密封結(jié)構(gòu)。密封注劑主要包括兩類(lèi),非熱固化密封注劑和熱固化密縫助劑。使用密封助劑式帶壓密封法時(shí)應(yīng)當(dāng)根據(jù)泄漏油品的溫度和物化性質(zhì)選擇密封助劑。

3引流焊接法和逆向焊接法

直接動(dòng)火焊接法主要用于處理變形較大或受力復(fù)雜的泄漏處。直接動(dòng)火焊接主要包括引流焊接法和逆向焊接法兩種。

采用引流焊接法處理時(shí)首先要制作符合泄漏處形狀的、裝閘板閥的引流器,將引流器焊接在泄漏處上,泄漏油品會(huì)通過(guò)閘板閥和引流通道流出,引流器焊接牢固后,關(guān)閉閘板閥,達(dá)到止漏目的。

采用逆向焊接法處理泄漏事故時(shí),要保證焊接人員的操作技術(shù)熟練。焊接過(guò)程中,焊縫和焊縫周?chē)慕饘贂?huì)受到極大的熱應(yīng)力,輸油管道裂紋在低溫環(huán)境下受到壓縮應(yīng)力會(huì)發(fā)生收嚴(yán)現(xiàn)象,焊接人員對(duì)收嚴(yán)部位進(jìn)行補(bǔ)焊,反復(fù)補(bǔ)焊后,全部泄漏缺陷處就會(huì)焊合。焊接人員在補(bǔ)焊時(shí),應(yīng)能正確的判斷收嚴(yán)裂紋長(zhǎng)度。

三、重大輸油管道事故案例:

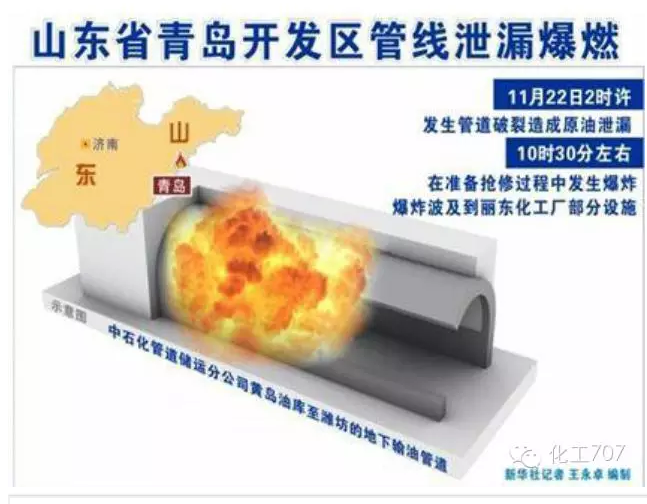

2013年11月22日凌晨3點(diǎn),位于黃島區(qū)秦皇島路與齋堂島路交匯處,中石化輸油儲(chǔ)運(yùn)公司濰坊分公司輸油管線(xiàn)破裂,事故發(fā)現(xiàn)后,約3點(diǎn)15分關(guān)閉輸油,齋堂島約1000平方米路面被原油污染,部分原油沿著雨水管線(xiàn)進(jìn)入膠州灣,海面過(guò)油面積約3000平方米。黃島區(qū)立即組織在海面布設(shè)兩道圍油欄。處置過(guò)程中,當(dāng)日上午10點(diǎn)30分許,黃島區(qū)沿海河路和齋堂島路交匯處發(fā)生爆燃,同時(shí)在入海口被油污染海面上發(fā)生爆燃。初步原因分析是管線(xiàn)油進(jìn)入市政管網(wǎng)導(dǎo)致爆燃發(fā)生,事故排除恐怖破壞原因。

此次事故共造成62人遇難,醫(yī)院共收治傷員136人。

事故原因:

泄漏原油進(jìn)入市政排水暗渠

隱患排查整治不徹底

應(yīng)急處置不力

規(guī)劃建設(shè)混亂

與墨西哥類(lèi)似,石油盜竊同樣困擾著尼日利亞。據(jù)《今日美國(guó)》(US Today)報(bào)道, 2006年尼日利亞靠近埃爾拉多(Ilado)村一處國(guó)有輸油管道發(fā)生爆炸事故,造成200人死亡。事故地點(diǎn)距離尼日利亞大城市拉格斯(Lagos)僅30公里。泄漏和爆炸的具體原因尚不明確,但發(fā)生泄漏后附近村民瘋搶石油造成了隨后爆炸的高死亡率。據(jù)《今日美國(guó)》消息,在此之前尼日利亞曾發(fā)生過(guò)兩起重大爆炸事故。1998年南部地區(qū)的輸油管爆炸造成700多人死亡,而2004年在拉格斯附近由于原油盜竊也發(fā)生過(guò)一起爆炸事故。

5. 加拿大本拿比市石油泄漏事故

2007年夏天,加拿大本拿比市的建筑工人在施工時(shí)無(wú)意中鏟漏了金德摩根(Kinder Morgan,NYSE:KMP)公司的輸油管道,致使50戶(hù)居民被疏散。據(jù)加拿大廣播公司新聞(CBC News)稱(chēng),金德摩根公司認(rèn)為施工人員應(yīng)負(fù)主要責(zé)任,而施工方則認(rèn)為在其項(xiàng)目開(kāi)始時(shí)得到的管道標(biāo)記是錯(cuò)誤的。當(dāng)?shù)鼐用駬?dān)憂(yōu)泄漏會(huì)對(duì)環(huán)境造成長(zhǎng)期的負(fù)面影響。目前,本拿比市正全力反對(duì)金德摩根公司在該地區(qū)另一處跨山(Tras Mountain)管道的建設(shè)。

輸油管道由于長(zhǎng)期埋于地下,土壤中的堿、鹽、電流等會(huì)使管道產(chǎn)生腐蝕穿孔等現(xiàn)象。一旦管道出現(xiàn)類(lèi)似現(xiàn)象,搶修人員應(yīng)當(dāng)及時(shí)采取對(duì)應(yīng)措施處理,盡量減少油料損失。搶修人員在第一時(shí)間應(yīng)當(dāng)控制泄漏油料的流向,防止流向火源、耕地、民房等造成更嚴(yán)重的后果,根據(jù)泄漏事故類(lèi)型及原因制定切實(shí)可行的搶修方案和備用方案,強(qiáng)化搶修人員應(yīng)付各類(lèi)突發(fā)事件的能力。輸油站還應(yīng)當(dāng)成立后勤服務(wù)部,為搶修人員提供后勤保障。

標(biāo)簽:輸油管道

相關(guān)資訊

- 2025 SMM(第二十屆)鉛鋅大會(huì)暨產(chǎn)業(yè)博覽會(huì)即將開(kāi)幕

- 核電廠(chǎng)閥門(mén)系列標(biāo)準(zhǔn)研討會(huì)成功召開(kāi)

- 中國(guó)"人造太陽(yáng)"突破億度!閥門(mén)等產(chǎn)業(yè)鏈公司迎爆發(fā)

- 2025年一季度通用機(jī)械行業(yè)企業(yè)動(dòng)態(tài)匯總

- 浙江省抽查100批次閥門(mén)產(chǎn)品,7批次不合格

- 27萬(wàn)美元/年降本!費(fèi)希爾備件破局電廠(chǎng)調(diào)節(jié)閥"檢修-失效-再檢修"死循環(huán)

- 2025年全國(guó)電子信息制造業(yè)高質(zhì)量發(fā)展行業(yè)會(huì)在太原召開(kāi)

- 電子行業(yè)2項(xiàng)推薦性國(guó)家標(biāo)準(zhǔn)報(bào)批公示

- 2025年1-2月電子信息制造業(yè)運(yùn)行情況

- 南方泵業(yè)榮獲余杭經(jīng)濟(jì)開(kāi)發(fā)區(qū)"高質(zhì)量發(fā)展杰出貢獻(xiàn)獎(jiǎng)"

2、如涉及作品內(nèi)容、版權(quán)和其它問(wèn)題,請(qǐng)?jiān)?0日內(nèi)與本網(wǎng)聯(lián)系,我們將在第一時(shí)間作出適當(dāng)處理!有關(guān)作品版權(quán)事宜請(qǐng)聯(lián)系:+86-571-88970062

- 2025年一季度通用機(jī)械行業(yè)企業(yè)動(dòng)態(tài)匯總

- 浙江省抽查100批次閥門(mén)產(chǎn)品,7批次不合格

- 江蘇省緊固件行業(yè)協(xié)會(huì)召開(kāi)常務(wù)理事擴(kuò)大會(huì)議

- 德國(guó)波勒過(guò)濾器公司采購(gòu)總監(jiān)Sabine Stejskal一行蒞臨艾坦姆合金調(diào)研考察

- 聊城軸承小鎮(zhèn)的“智造”先鋒:華工軸承的成長(zhǎng)啟示

- 西北軸承鐵路車(chē)間開(kāi)展現(xiàn)場(chǎng)優(yōu)化專(zhuān)項(xiàng)行動(dòng)

- 我國(guó)最大超深油田油氣產(chǎn)量當(dāng)量累計(jì)超2000萬(wàn)噸

- 百萬(wàn)噸級(jí)!我國(guó)首個(gè)海上CCUS項(xiàng)目開(kāi)鉆

- 陜鼓簽約百萬(wàn)噸CCUS示范項(xiàng)目

- 瓦軸集團(tuán)智慧攻堅(jiān) 巧解生產(chǎn)難題

- 國(guó)際事業(yè)公司駐緬機(jī)構(gòu)全力保障緬甸災(zāi)區(qū)用油

- 中油測(cè)井自主研發(fā)新技術(shù)煤中“淘”氣