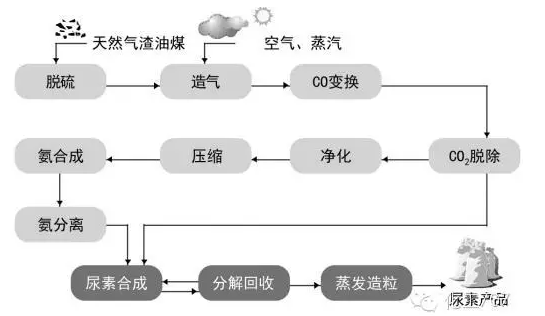

尿素生產(chǎn)工藝

由于尿素生產(chǎn)工藝簡(jiǎn)單、生產(chǎn)設(shè)備容易制造、投資較省;施肥后見效快,增產(chǎn)顯著等特點(diǎn),銷量在化肥行業(yè)暗淡的情況下仍持高不下。但是產(chǎn)能已嚴(yán)重過剩,優(yōu)勝劣汰的步伐已經(jīng)加快,擁有先進(jìn)工藝、創(chuàng)新技術(shù)的尿素企業(yè)才能沖破重圍,下面小七為大家盤點(diǎn)各種尿素生產(chǎn)工藝并分析他們的優(yōu)劣。

不循環(huán)法是指從合成塔出來的物料,經(jīng)減壓至常壓并用蒸汽加熱,將氨和二氧化碳分離出來,尿液送去后加工系統(tǒng),氨用于生產(chǎn)其他的銨鹽;半循環(huán)法是把從甲銨分解器內(nèi)分解出來的部分氨和二氧化碳,以甲銨水溶液的形式循環(huán)回合成塔;全循環(huán)法是把未轉(zhuǎn)化成尿素的氨和二氧化碳,經(jīng)分離后全部循環(huán)返回尿素合成系統(tǒng)。不循環(huán)法和半循環(huán)法雖然投資較省、操作費(fèi)用也較低,但是要附設(shè)龐大的銨鹽加工系統(tǒng),經(jīng)濟(jì)上不合理,新的尿素廠大多采用全循環(huán)法,下面小七就重點(diǎn)介紹一下全循環(huán)法。

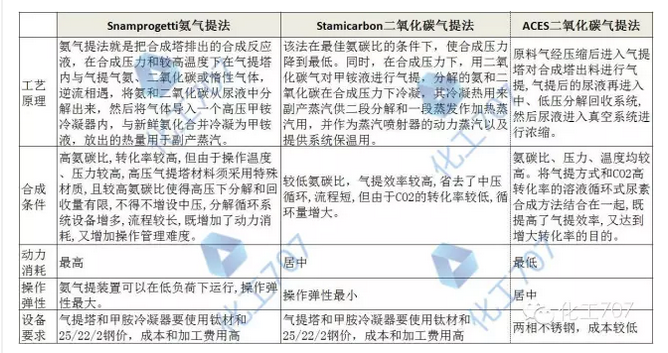

根據(jù)分離回收方法的不同全循環(huán)法可分為水溶液全循環(huán)法和氣提法,目前使用的主流氣提法為意大利斯娜姆公司的Snamprogetti氨氣提法、荷蘭斯塔米卡邦公司的Stamicarbon二氧化碳?xì)馓岱ā⑷毡緰|洋工程公司的ACES二氧化碳?xì)馓岱ā?/FONT>

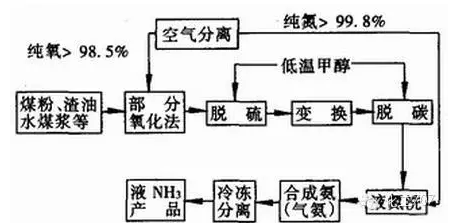

工藝原理:水溶液全循環(huán)法是將未反應(yīng)的氨和二氧化碳經(jīng)減壓加熱分解分離后,用水吸收生成甲銨或碳酸水溶液再循環(huán)返回合成系統(tǒng)。

優(yōu)缺點(diǎn):水溶液全循環(huán)法是20世紀(jì)60年代以來的經(jīng)典生產(chǎn)工藝,主要應(yīng)用在中、小氮肥企業(yè)。水溶液全循環(huán)尿素工藝生產(chǎn)裝置的靜止高壓設(shè)備較少,工藝可靠、設(shè)備材料要求不高、投資較低。但是水溶液全循環(huán)法能耗、物耗高,放空損失大,規(guī)模小問題十分突出,改造增產(chǎn)潛力較大。

工藝原理:氣提法是利用某一氣體在與合成等壓的條件下分解甲銨并將分解物返回合成系統(tǒng)的一種方法。氣提法是全循環(huán)法的發(fā)展,具有熱量回收完全,氨和二氧化碳處理量較少的優(yōu)點(diǎn)。

下面對(duì)三種氣提法進(jìn)行比較:

進(jìn)行比較發(fā)現(xiàn),水溶液全循環(huán)法,高壓設(shè)備少,投資低,但是能耗、物耗大、規(guī)模小的問題有待解決。氣提法中ACES二氧化碳?xì)馓峁に嚐o論從轉(zhuǎn)化率及氣提效率的提高上都具有優(yōu)勢(shì),且操作簡(jiǎn)單,能耗低,投資省。

標(biāo)簽:尿素

相關(guān)技術(shù)

2、如涉及作品內(nèi)容、版權(quán)和其它問題,請(qǐng)?jiān)?0日內(nèi)與本網(wǎng)聯(lián)系,我們將在第一時(shí)間作出適當(dāng)處理!有關(guān)作品版權(quán)事宜請(qǐng)聯(lián)系:+86-571-88970062

- 2025年一季度通用機(jī)械行業(yè)企業(yè)動(dòng)態(tài)匯總

- 浙江省抽查100批次閥門產(chǎn)品,7批次不合格

- 江蘇省緊固件行業(yè)協(xié)會(huì)召開常務(wù)理事擴(kuò)大會(huì)議

- 德國波勒過濾器公司采購總監(jiān)Sabine Stejskal一行蒞臨艾坦姆合金調(diào)研考察

- 聊城軸承小鎮(zhèn)的“智造”先鋒:華工軸承的成長啟示

- 西北軸承鐵路車間開展現(xiàn)場(chǎng)優(yōu)化專項(xiàng)行動(dòng)

- 我國最大超深油田油氣產(chǎn)量當(dāng)量累計(jì)超2000萬噸

- 百萬噸級(jí)!我國首個(gè)海上CCUS項(xiàng)目開鉆

- 陜鼓簽約百萬噸CCUS示范項(xiàng)目

- 瓦軸集團(tuán)智慧攻堅(jiān) 巧解生產(chǎn)難題

- 國際事業(yè)公司駐緬機(jī)構(gòu)全力保障緬甸災(zāi)區(qū)用油

- 中油測(cè)井自主研發(fā)新技術(shù)煤中“淘”氣