電廠各種干法脫硫技術對比,哪種技術更優勝?

電廠脫硫技術第一期小七為大家介紹了我國現在主流的濕法脫硫技術,分析各種脫硫工藝的利弊和發展前景。本期小七為大家介紹基本被大型電廠“棄用”的干法脫硫工藝如何迎來又一春!

干法脫硫工藝工藝用于電廠煙氣脫硫始于20世紀80年代初。傳統的干法脫硫工藝主要有干法噴鈣脫硫工藝、荷電干法吸收劑噴射脫硫法、電子束照射法、吸附法等。傳統的干法脫硫技術有工藝簡單投資少,設備簡占地面積小且不存在腐蝕和結露,副產品是固態無二次污染等優點,在缺水地區優勢明顯。但是脫硫效率 很低,一般脫硫效率只能達到70%左右,難以滿足排放要求。

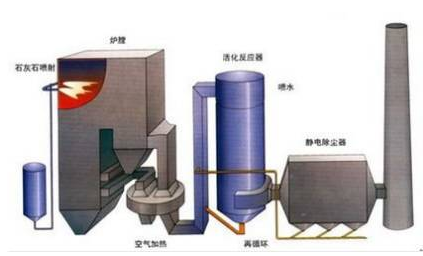

磨細的石灰石粉通過氣力方式噴人鍋爐爐膛中溫度為900~1250℃的區域在爐內發生的化學反應包括石灰石的分解和煅燒,SO2和SO3與生成的CaO之間的反應。顆粒狀的反應產物與飛灰的混合物被煙氣流帶人活化塔中;剩余的CaO與水反應,在活化塔內生成Ca(OH)2,而Ca(OH)2很快與SO2反應生成CaSO3,其中部分CaSO3被氧化成CaSO4;脫硫產物呈干粉狀,大部分與飛灰一起被電除塵器收集下來,其余的從活化塔底部分離出來從電除塵器和活化塔底部收集到的部分飛灰通過再循環返回活化塔中。

干法噴鈣脫硫工藝技術具有占地小、系統簡單、投資和運行費用相對較少、無廢水排放等優點;但脫硫率為60%~80%,而且該技術需要改動鍋爐,會對鍋爐的運行產生一定影響。我國南京下關電廠和紹興錢清電廠從芬蘭引進的干法噴鈣脫硫工藝脫硫技術和設備目前已投入運行。

吸收劑以高速流過噴射單元產生的高壓靜電電暈充電區,使吸收劑帶有靜電荷,當吸收劑被噴射到煙氣流中,吸收劑因帶同種電荷而互相排斥,表面充分暴露,使脫硫效率大幅度提高。

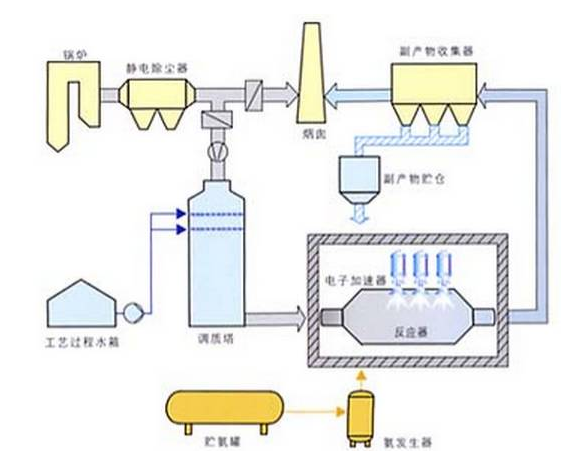

此方法無設備污染及結垢現象,不產生廢水廢渣,副產品還可以作為肥料使用,無二次污染物產生,脫硫率大于90%,而且設備簡單,適應性比較廣泛。但是此方法脫硫靠電子束加速器產生高能電子;對于一般的大型企業來說,需大功率的電子槍,對人體有害,故還需要防輻射屏蔽,所以運行和維護要求高。四川成都熱電廠建成一套電子脫硫裝置,煙氣中SO2的脫硫達到國家排放標準。

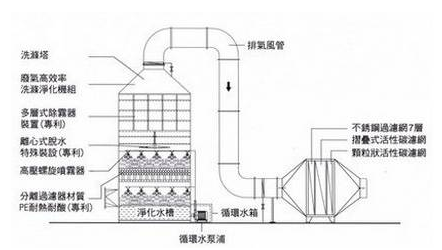

吸附法是用多孔性的固體物質處理流體混合物,使其中所含的一種或數種組分吸附于固體表上。而與其它組分分離,這一過程稱為吸附。換句話來說,吸附是指物質在二相之間界面的積聚或濃縮。它是建立在分子擴散基礎上的物質表面現象。通常利用吸附現象,用多孔性固體處理氣體混合物,使其中所含的一種或幾種組分濃集在固體表面,而與其他組分分開。主要的吸附劑是活性炭。

吸附法對低濃度SO2具有很高的凈化效率,設備簡單,操作方便,可實現自動控制,能有效地回收SO2,實現廢物資源化。但是活性炭脫硫劑及脫硫裝置成本偏高脫硫效率偏低,脫硫速度慢,再生頻繁,影響了工業化推廣,水洗再生耗水量大,易造成二次污染等缺點也較突出。

用高能電子束照射煙氣,生成大量的活性物質,將煙氣中的SO2和氮氧化物氧化為SO3和二氧化氮(NO2),進一步生成H2SO4和硝酸(NaNO3),并被氨(NH3)或石灰石(CaCO3)吸收劑吸收

電子束照射法是用高能電子束照射煙氣,生成大量的活性物質,將煙氣中的SO2和氮氧化物氧化為SO3和二氧化氮(NO2),進一步生成H2SO4和硝酸,并被氨或石灰石吸收劑吸收。

電子束照射法能同時脫除硫氧化物和氮氧化物,具有進一步滿足我國對脫硝要求的潛力;系統簡單,操作方便,過程易于控制,對煙氣成分和煙氣量的變化具有較好的適應性和跟蹤性;產品可作肥料利用,產生一定經濟效益;脫硫效率高,脫硫效率在80%~94%之間。電子束工藝的靜態投資相對于干法工藝較高,但略低于濕法工藝,在不考慮副產品利用的情況下,電子束工藝的處理費用是濕法工藝的2倍左右。在考慮副產品利用的情況下,兩者處理費用相差無幾。

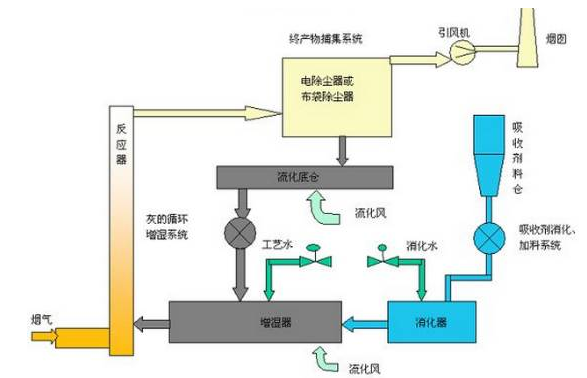

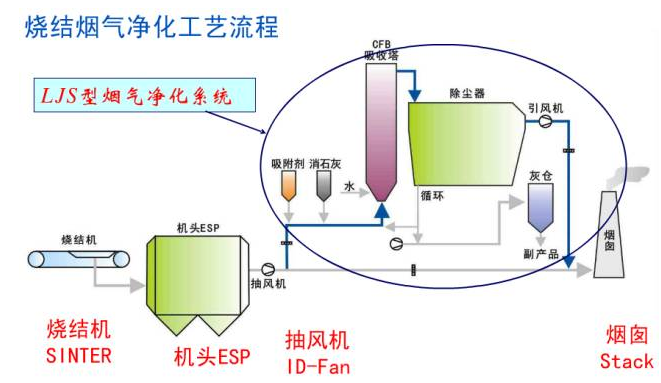

所謂的干法超低排放技術就是龍凈技術團隊開發的燒結煙氣干法脫硫及多組份污染物協同凈化工藝 。該工藝實現了更優的“50355+530”排放指標,即NOx<50mg/Nm3、SO2<35mg/Nm3、煙塵<5mg/Nm3 、SO3<5 mg/Nm3、Hg<3μg/Nm3(國家現行標準Hg為30μg/Nm3,美國正在醞釀的Hg新標準為0.45μg/Nm3),“0”則指的是零廢水;在實現超低排放的同時,投資比傳統工藝節約至少30%;并且沒有廢水排放,排煙溫度更高,排煙透明,無明顯煙跡;而且沒有腐蝕,全流程無需防腐;副產物為干態,可以多渠道綜合利用,實現循環經濟。

該技術已經在福建華電永安發電公司2×300MW CFB機組超低排放項目、山西國金2×350MW 超臨界CFB機組超低排放項目、山西國峰2×350MW 超臨界CFB機組超低排放項目、神華國能福建雁石電廠2×300MW CFB超低排放項目等多個項目中使用并且運行平穩。

標簽:干法脫硫技術

相關技術

2、如涉及作品內容、版權和其它問題,請在30日內與本網聯系,我們將在第一時間作出適當處理!有關作品版權事宜請聯系:+86-571-88970062