如何監(jiān)控所有智能電表?

在電力工業(yè)的100多年歷史中,“智能電表”仍處于部署和使用的初級(jí)階段。由于電表是電力公司的前端“收銀機(jī)”,必須十分精確。

盡管對(duì)于電表有大量的要求,性能規(guī)范和法規(guī),并且電力公司試圖確保電表精度,但實(shí)際上,一旦電表設(shè)計(jì)經(jīng)過認(rèn)證、制造和安裝,大多數(shù)電表的精度的確認(rèn)僅停留于生產(chǎn)剛結(jié)束時(shí)的出廠測(cè)試階段。特定電表在退役前的現(xiàn)場(chǎng)性能只能通過統(tǒng)計(jì)樣本測(cè)試來估計(jì)。

此外,竊電是電力公司收入損失的主要根源。雖然通常認(rèn)為面臨這一問題的主要是發(fā)展中經(jīng)濟(jì)體,但在許多發(fā)達(dá)地區(qū)也日益嚴(yán)重。例如,英國(guó)天然氣和電力市場(chǎng)辦公室(Ofgem)在2013年7月發(fā)布一份題為“阻止竊電–診斷”的報(bào)告,其中估計(jì)英國(guó)每年發(fā)生的竊電價(jià)值超過2億英鎊,電力公司還需另外投資2500萬英鎊防竊電、修理或更換被篡改的設(shè)備。

了解整個(gè)電表的精度很關(guān)鍵

智能電表相對(duì)于電子和機(jī)械電表的主要優(yōu)勢(shì)是連通性。聯(lián)網(wǎng)智能電表可遠(yuǎn)程報(bào)告用電量、實(shí)施斷電管理、收集使用時(shí)間數(shù)據(jù)并防止某些類型的竊電。不過,有沒有可能對(duì)電表本身關(guān)鍵的測(cè)量功能執(zhí)行更精密的診斷?

其他具有關(guān)鍵任務(wù)功能的行業(yè),例如汽車和工業(yè),對(duì)診斷要求引入了“功能安全性”概念,其本質(zhì)是檢查設(shè)備以確定其在使用前、使用中和使用后是否正常運(yùn)行。電力電表行業(yè)的此類功能之一是現(xiàn)場(chǎng)使用壽命期間的電表精度。

目前電表執(zhí)行現(xiàn)場(chǎng)樣本測(cè)試,僅依靠現(xiàn)場(chǎng)電表內(nèi)部元器件仍保持在校準(zhǔn)范圍內(nèi)來估計(jì)精度,但此方法存在風(fēng)險(xiǎn)。現(xiàn)場(chǎng)精度監(jiān)控很重要,因?yàn)榫仁軅鞲衅饔绊懀瑐鞲衅鲃t暴露于高電流、電壓事件和惡劣的環(huán)境。因此,診斷必須包括監(jiān)控整個(gè)電表,包括傳感器和所有電子元件。

電表精度檢查通常需要人為干預(yù)、斷開現(xiàn)場(chǎng)連接和采用專用設(shè)備,因此需投入大量成本或?qū)嵤?fù)雜的拆解才能在現(xiàn)場(chǎng)完成。不過,針對(duì)每個(gè)電表的非侵入性監(jiān)控技術(shù)可以改變這一困局。

大數(shù)據(jù)分析機(jī)遇

信息系統(tǒng)架構(gòu)師需要考慮的問題是:“如果能定期獲得現(xiàn)場(chǎng)部署的每個(gè)電表的精度,您會(huì)怎么做?”此能力可清除故障和次品,但更好的能力是收集和分析整個(gè)電表群的信息。

監(jiān)控精度不會(huì)違反任何法規(guī),卻能提供管理電表的優(yōu)勢(shì)。每小時(shí)或每天收集信息,數(shù)據(jù)量不會(huì)太大,但應(yīng)用潛力是無限的。

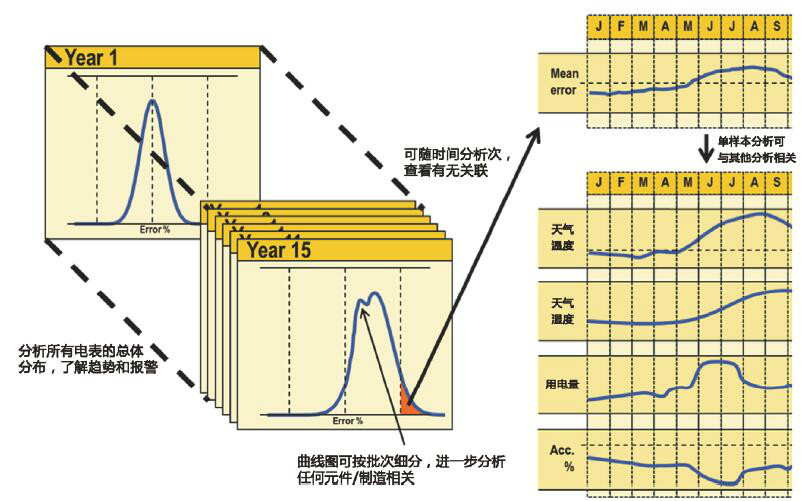

下圖顯示以高分辨率監(jiān)控群組精度的情況,這樣可提取群組在使用壽命期間的差異。如此可深入了解制造批次、供應(yīng)商、部署區(qū)域或不同電網(wǎng)拓?fù)涞牟町悺?BR>

此數(shù)據(jù)亦可與其他度量相結(jié)合,例如季節(jié)、溫度、濕度和用電量,用于確定是否需要提高未來電表規(guī)格,以提供更可重復(fù)的現(xiàn)場(chǎng)測(cè)量。

此外,了解整個(gè)群組的性能后,可確定樣本測(cè)試的目標(biāo),滿足監(jiān)管機(jī)構(gòu)的要求。實(shí)施整個(gè)電表群組的大數(shù)據(jù)分析可使電力公司更好地處理所承擔(dān)的責(zé)任風(fēng)險(xiǎn)。

解決方案

迄今,尚不存在包括整個(gè)電表、現(xiàn)場(chǎng)運(yùn)行和自檢精度的測(cè)試。因此,也沒有識(shí)別和報(bào)告設(shè)備精度變化的機(jī)制。此空白凸顯了新監(jiān)控技術(shù)的需求,即連續(xù)監(jiān)控現(xiàn)場(chǎng)電表精度,提供內(nèi)置、自測(cè)試功能,用于檢查電表整個(gè)壽命期間的性能。此技術(shù)必須在電表運(yùn)行時(shí)監(jiān)控電表精度,同時(shí)不影響計(jì)量功能。

為應(yīng)對(duì)這一挑戰(zhàn),ADI公司開發(fā)出mSure技術(shù),旨在通過將已知基準(zhǔn)信號(hào)注入傳感器連續(xù)監(jiān)控整個(gè)電表的響應(yīng)。疊加后,傳感器可同時(shí)檢測(cè)基準(zhǔn)信號(hào)和負(fù)載信號(hào)。此組合信號(hào)是從相同路徑獲取的,因此電子器件末端存在組合信號(hào)的數(shù)字形式。

檢測(cè)電路則從負(fù)載信號(hào)提取唯一基準(zhǔn)信號(hào)成分,一旦完成此步,系統(tǒng)便有從傳感器至整個(gè)電表數(shù)字表示的傳輸函數(shù)。

同樣的傳輸函數(shù)可應(yīng)用于負(fù)載信號(hào)至數(shù)字表示,以便電力公司確定精度變化。為保留能源數(shù)據(jù),監(jiān)控信號(hào)以數(shù)字方式從信號(hào)路徑移除,只能源數(shù)據(jù)傳輸進(jìn)入計(jì)量系統(tǒng)。

由于具有監(jiān)控傳感器和電子器件的能力,此技術(shù)也可用于檢測(cè)許多現(xiàn)有“防篡改”電表也無法識(shí)別的竊電方法。即使電力公司僅阻止了少量篡改事件,也能顯著改善盈利能力。

小結(jié)

目前的電表在供應(yīng)和安裝前經(jīng)過認(rèn)證、校準(zhǔn)和出廠測(cè)試,確保符合一整套精度和性能標(biāo)準(zhǔn),進(jìn)而滿足不同地區(qū)實(shí)施的不同標(biāo)準(zhǔn)。之后,電表能否保持精度只能依賴信任度(元件質(zhì)量和統(tǒng)計(jì)測(cè)試)。

通過采用嚴(yán)格的電表監(jiān)控方法,電力公司可利用智能電表的內(nèi)在連接性提供非侵入性現(xiàn)場(chǎng)精度測(cè)試,更好地應(yīng)用大數(shù)據(jù)分析以了解整個(gè)電表部署的精度,減少電表竊電。

標(biāo)簽:智能電表

相關(guān)技術(shù)

2、如涉及作品內(nèi)容、版權(quán)和其它問題,請(qǐng)?jiān)?0日內(nèi)與本網(wǎng)聯(lián)系,我們將在第一時(shí)間作出適當(dāng)處理!有關(guān)作品版權(quán)事宜請(qǐng)聯(lián)系:+86-571-88970062

- 2025年一季度通用機(jī)械行業(yè)企業(yè)動(dòng)態(tài)匯總

- 浙江省抽查100批次閥門產(chǎn)品,7批次不合格

- 江蘇省緊固件行業(yè)協(xié)會(huì)召開常務(wù)理事擴(kuò)大會(huì)議

- 德國(guó)波勒過濾器公司采購總監(jiān)Sabine Stejskal一行蒞臨艾坦姆合金調(diào)研考察

- 聊城軸承小鎮(zhèn)的“智造”先鋒:華工軸承的成長(zhǎng)啟示

- 西北軸承鐵路車間開展現(xiàn)場(chǎng)優(yōu)化專項(xiàng)行動(dòng)

- 我國(guó)最大超深油田油氣產(chǎn)量當(dāng)量累計(jì)超2000萬噸

- 百萬噸級(jí)!我國(guó)首個(gè)海上CCUS項(xiàng)目開鉆

- 陜鼓簽約百萬噸CCUS示范項(xiàng)目

- 瓦軸集團(tuán)智慧攻堅(jiān) 巧解生產(chǎn)難題

- 國(guó)際事業(yè)公司駐緬機(jī)構(gòu)全力保障緬甸災(zāi)區(qū)用油

- 中油測(cè)井自主研發(fā)新技術(shù)煤中“淘”氣