PLC在上引法連鑄機組中的應用

一、機組技術概況概述

上引法連鑄無氧銅材工藝,是國際80年代末新技術,主要用于生產光亮、大長度、高導電率的無氧銅桿、線。它把傳統的銅線生產的熔銅—鑄錠—加熱—開坯—軋制—剝皮—拉伸等工序,簡化為熔銅上引連鑄兩道工序。

機組采用微機監控,交流伺服電機驅動,具備優良的軟件支持系統,使系統具有寬廣的調速范圍,使生產過程控制更為簡單可靠,上引連鑄銅桿質量更加穩定,成材率高。熔銅爐采用先進的精煉技術,設置熔化、保溫爐三連體結構,高效節能,生產成本低,無三廢污染,該機組從上引連鑄、牽引、收卷實現了機電一體化,本機組可生產ф8、ф14.4、ф17、ф20光亮大長度含氧量低的銅桿線。

1、機組技術設備特點

1.采用交流伺服電機驅動,微機(PLC)控制連鑄速度、節距、牽引頻率,具有高分辨率、高精度驅動,高的響應速度,完成拉—停—停—反推運動,使連鑄銅桿質量穩定,成材率高,上引速度0-3米/秒。并能在線調整連鑄節距大小、牽引頻率、反推量,操作更簡便,克服了傳統打鏈,超越離合器機械牽引的諸多弊端。

2.連鑄機采用四立柱式結構,剛性好,克服了單柱式連鑄機面板振動不穩而影響銅桿質量。由于鑄機面板和兩端設置雙電機驅動,能生產兩種不同規格銅桿,更換工裝可生產銅管、棒、扁帶。

3.熔化爐和保溫爐設置三聯體、四聯體組合結構,可實現大塊廢紫銅下料(或電解銅整板下料),高效節能,無三廢污染。

4.機組連鑄銅桿特性:(1)密度8.9kg/dm3;(2)軟態電阻率≤0.017241Ωmm2/m;(3)含氧量≤10PPM(0.001%);(4)抗拉強度≥280N/mm;(5)伸長率≥4%。注:用1#電解銅原料生產可保證以上特性,用光亮廢電線電纜原料生產,可保證拉線絲至0.12mm,但電阻率不保。

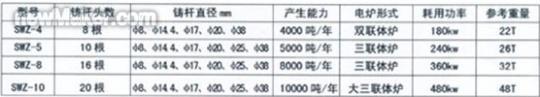

2、主要技術參數

(1)主要工藝流程:用廢紫銅料投入熔化爐中熔煉,在銅液上覆蓋木炭,使銅液與空氣隔離并對之還原除氧,熔化爐底部與保溫爐連通,熔化的銅液由此流入保溫爐中。保溫爐的銅液上覆蓋石墨片,以隔離空氣和防止熱輻射,銅液在此得到進一步的精煉并保持在最佳結晶溫度,將結晶器裝在牽引機上,接通冷卻水,將牽引桿通過結晶器插入銅液中,銅液在結晶器中不斷地結晶、冷卻,被牽引拉出即為銅桿。

(2)主要技術參數

本機組更換工裝可生產:銅管材、銅扁帶材、 上引連鑄ф8MM黃銅線絲材。

二、系統架構

主要產品功能規格

(1) 控制器:永宏FBs-14MCT主機,8點DI,6點DO繼電器輸出最高脈沖頻率達200K;

(2) 伺服:使用位置控制模式(脈沖+方向);

(3) 人機界面:通過RS232以永宏協議與永宏PLC進行通信。

系統結構:

核心部分,永宏PLC作為控制器,承擔著信號采集、處理,輸出的任務;

上位部分,人機介面通過port0與PLC通訊,可對設備進行操及工作參數的調整,同時監控當前狀況;

下位部分,主要是通過PLC脈沖輸出來控制伺服進行定長拉料。

I/O配置

主機FBS-20MA:

三、工作流程

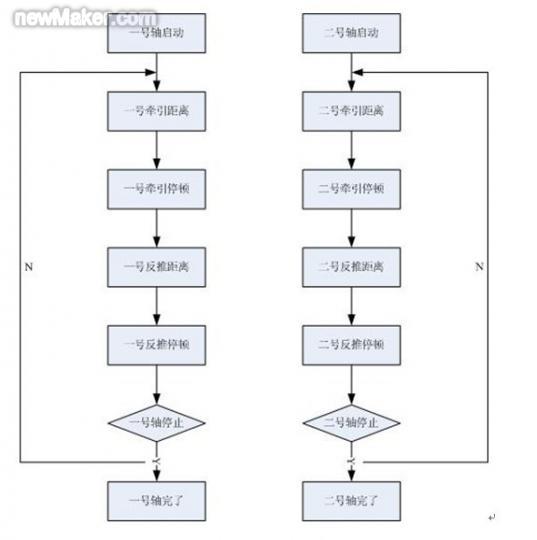

通過按鈕控制一號軸、二號軸伺服電機啟動停止,通過人機界面設定牽引、反推長度及停頓時間,具體流程如下:

四、結束語

永宏PLC以它的高精度、高穩定性及超高的性價比,使其在工業電爐行業中得到廣泛的應用;此上引法連鑄機組使用永宏PLC作為控制核心,使其穩定性得到大大的提高。

旋轉接頭 斜鐵 渦街流量計 帶式壓濾機 電動平車 鋁板電焊機 二手離心機

標簽:

相關技術

2、如涉及作品內容、版權和其它問題,請在30日內與本網聯系,我們將在第一時間作出適當處理!有關作品版權事宜請聯系:+86-571-88970062