齒輪泵在塑料橡膠生產中的應用

從1978年開始,齒輪泵就被運用到熱塑性塑料的擠出線上,其中最典型的幾個運用領域為塑料制片、塑料型材、澆鑄薄膜或吹膜。如今,齒輪泵在這些實際生產過程中已經成為必不可少的設備,以至于儀器生產商們一般都會把齒輪泵與單螺桿擠出設備打包出售。齒輪泵能得到廣泛使用的原因很多,包括:提高吞吐量;更好的質量;更高的產量;有效節約原料和降低能耗,使得投資的回收期縮短至6個月以內。

當齒輪泵用于橡膠產品的混合及擠出加工時,以上這些優勢自然就被帶入到該產業中。本文主要討論齒輪泵運用于橡膠擠出中的基本知識及由此帶來的優勢和挑戰。討論主要集中在橡膠市場的兩塊領域:即型材擠出和定制混合/復合。在型材擠出領域,我們引用一個現實中的例子,即一位終端用戶利用齒輪泵改進已有生產線后獲得了一系列生產上的利好(如圖1所示)。

圖1、齒輪泵實際應用案例

齒輪泵的基本結構

擠出齒輪泵是一種正排量裝置,通常被安裝于擠出機與口模之間。齒輪泵由兩個對稱的軸組成,每個軸又包含有嚙合齒輪和經向軸承,整個泵外面有機殼包覆,如圖2所示。其中的齒輪直接提供了泵送動作,而軸承決定了齒輪泵軸的位置并支撐起整個泵軸。齒輪和軸采用一體化的設計,因為當產品粘度較高或在特殊的壓力條件下,作用在齒輪泵上的扭矩和剪切負荷會很大,這種設計可以使得裝置能夠承受更大的力。其中一個齒輪為驅動輪,與它相連的軸很長,可以通過密封圈穿出齒輪泵的機殼,與泵外的變速箱相連,而變速箱則由一個電動機驅動。齒輪泵中的軸承由橡膠潤滑。齒輪泵的機架上安裝了一種叫做Visco Seals的反向螺紋迷宮類密封圈,以防止擠出機中的橡膠泄露出來。不過在典型的橡膠生產過程中,為了避免橡膠在泵中燒焦或過早地發生固化(如果橡膠復合物中有固化劑的話),這些密封圈在設計上允許有少量的橡膠產品從泵中滲出。

圖2、擠出齒輪泵結構

工作原理

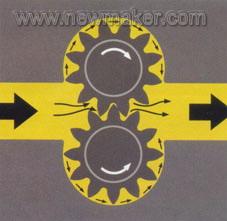

如圖3所示,當齒輪泵軸轉動時,在泵入口端處的齒輪齒相互分開,這使得入口端的橡膠產品可以進入到齒輪齒之間的空隙中。然后,隨著齒輪的轉動,橡膠被帶到齒輪的另一側。當兩個齒輪的齒在那一側嚙合時,原先齒輪間的橡膠就被釋放出來,于是就完成了一個泵送的過程。

圖3、橡膠在齒輪泵的輸送原理圖

一個典型的齒輪泵系統應該含有一個由交流電驅動的泵,該泵的驅動裝置包括齒輪減速器、主動軸和以壓力回路控制為主的專用控制體系。該驅動裝置接在擠出機的輸出接口上(電壓一般為0-10伏),于是擠出機就成了這個泵的電力來源。壓力傳感器分別安裝在齒輪泵的進料口和出料口,其作用不僅僅是一個控制體系,也是用來防止齒輪泵的供料不足或體系的壓力過大。圖4展示了應用在一個管道裝置中的齒輪泵及其驅動裝置。

圖4、硅橡膠泵管及其驅動裝置

橡膠生產中對齒輪泵的特殊需求

在橡膠工業中,用到齒輪泵的典型橡膠復合物包括聚丁橡膠(BR)、氯丁橡膠(CR)、乙丙三元共聚物橡膠(EPDM)、丁腈橡膠(NBR)、丁苯橡膠(SBR)以及天然橡膠。這些橡膠復合物給齒輪泵提出了許多挑戰性的問題。雖然與熱塑性塑料相比,這些橡膠的加工溫度已經很低了,但是它們還是有可能發生燃燒或焦化,這些問題使得橡膠處理機出現了許多潛在的問題。這些橡膠還存在高粘度、低潤滑性以及高磨損性等問題。此外,許多口模都被設計為適合在高壓下工作(高于5000 psi)。因此,要使齒輪泵的性能在較長時間內保持高水準,所有這些問題都必須在齒輪泵設計的時候考慮進去。根據經驗我們得出,在橡膠加工中,一個設計合理的齒輪泵必須包含以下要素:

在軸承和軸頸處要完全杜絕橡膠材料的進入;

齒輪的設計不能使壓力偏離到5000 psi以上;

易磨損部件上需要涂覆特殊的加硬材料;

泵體和泵軸要有冷卻裝置,以控制好體系溫度。

在終端生產線上安裝齒輪泵的利好

齒輪泵的設計決定了其對產品的尺寸誤差能控制得很好,特別是在型材擠出過程中,由于規格控制非常重要,這點顯得尤為重要。通過減小壓力波動、給出更平穩的模口壓力,齒輪泵能將擠出產品的尺寸誤差控制得非常好(一般為±1.5%)。這是第一個主要的利好,能顯著提高產品產量并節約材料。

一般來說,擠出機的泵送能力很差,其工作效率一般為40~50%。在擠出機上增加一個齒輪泵、使其泵送效率增加到98%后,能極大減輕擠出機的泵送壓力,使擠出機的混合和研磨功能得到最大發揮。同時,齒輪泵的引入也大大降低了橡膠內部的剪切力,于是極大地降低了橡膠的溫度(圖5)。這也使得擠出機中的線速度得到提高,使得產品的輸出量得到了25~40%的增長。這是引進齒輪泵后得到的第二個主要的利好。

圖5、齒輪泵承擔成型壓力時,橡膠溫度(T2對T1)成比例減小

此外,使用齒輪泵的其它利好還包括能降低能耗、減少擠出機螺桿和機筒的磨損,并能改善最終產品的外觀(利于銷售)。必須指出,當齒輪泵用在連續硫化生產線上時,我們必須考慮其對樣品后續加工過程中硫化能力的影響。

在定制混合或復合過程中增加齒輪泵的利好

擠出處理器,一般也稱為混合間,廠商利用它們來制得各種橡膠復合物。而橡膠復合物又是根據定制的配方,把橡膠和各種其它成分共混制得。比如某一個特定的配方中包含了EPDM類橡膠材料、炭黑、增塑劑、著色劑、油類以及固化劑等成分。在接下來的混合過程中,當所有這些成分都被放入到處理器中共混時,污染物或雜質也很可能會被引入到體系中。這些污染物不僅僅會污染橡膠,同時也會導致體系中產生凝膠或燒結塊。這些凝膠或燒結塊會對最終的加工處理產生嚴重的危害,特別是對于制造電線或電纜、型材、化妝品盒、薄壁模型制品和軋輥復合物的客戶來說后果尤為嚴重。

如今,許多客戶要求他們的橡膠加工商生產出“超潔凈”的橡膠復合物,以滿足他們在應用上的需求。為了達到這一目標,橡膠復合物必須在一個擠出機/過濾器上制備。當加工商試圖利用擠出機完成這一目標時,問題就出現了。典型的問題是該過程中產生過量的熱量,導致橡膠產生焦燒現象。此外,擠出機中出現的逆流也使得樣品輸出量下降。在這套擠出機/過濾器體系上加一個齒輪泵,其性能會得到如下幾點的改進:

具有突破傳統擠出機極限的過濾能力;

精確控制產品的尺寸和均一度;

提高輸出量(泵送能力能達到7700 lbs/hr);

擠出過程中熱量產出減小,消除了焦燒現象和擠出機中的逆流現象;

能夠徹底過濾用于汽車和建筑市場的海綿復合物;

減少螺桿和機筒的磨損;

在保證樣品不發生焦燒的前提下,通過一次擠出就完成混合和過濾。

在橡膠制造和擠出的許多領域中,齒輪泵正獲得越來越多的認同。許多早已在熱塑性塑料加工領域中實現了的利好,如更好的尺寸控制、更高的產量、節約用料以及更長的擠出機壽命等,現在終于能在橡膠加工領域成為現實。

標簽:

相關技術

2、如涉及作品內容、版權和其它問題,請在30日內與本網聯系,我們將在第一時間作出適當處理!有關作品版權事宜請聯系:+86-571-88970062