化學(xué)工業(yè)廢水處理和利用

本文節(jié)選自 《廢水污染控制技術(shù)手冊第三章》

廢水處理和利用

(一)處理方法

1.造氣污水治理方法

主要可分為:沉淀-冷卻法、沉淀-冷卻-生化法、空氣催化氧化法以及回收法等。

(1)沉淀-冷卻法

該法處理造氣污水具有流程簡單、操作方便、易管理、投資省、運(yùn)行費(fèi)用低等優(yōu)點(diǎn)。但當(dāng)氰化物、酚等含量超過一定數(shù)值時會造成二次污染。

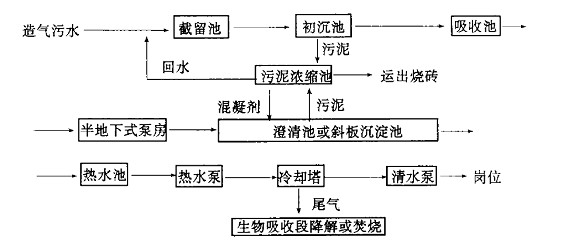

其污水處理工藝流程為:造氣污水流經(jīng)截留池,將懸浮物中的大量粗顆粒去除,然后流入平流式初沉池,進(jìn)行初次沉淀處理。沉淀后的水經(jīng)集水槽流入吸水池,由半地下式泵房的污水泵抽送到澄清池(或斜板沉淀池),同時加入混凝劑,去除大量的懸浮物和其它雜質(zhì)。出水流入熱水池,用熱水泵送入冷卻塔(逆流式或橫流式),冷卻后的清水用泵送回崗位循環(huán)使用。當(dāng)污水中的氰化物含量≥25mg/L時,冷卻塔尾氣需要進(jìn)行處理。可采用帶生物吸收降解段的橫流式冷卻塔,對逆流式尾氣進(jìn)行吸收。含氰化物的吸脫廢氣經(jīng)過噴淋洗滌及生物降解,減少氰化物的二次污染(也可將吹脫出的氣體經(jīng)氣水分離器去除水分后,送至吹風(fēng)氣燃燒爐焚燒)。初沉池和澄清池或斜板沉淀池的污泥送入污泥濃縮池進(jìn)行濃縮處理,經(jīng)濃縮后的污泥可運(yùn)出燒磚。其工藝流程見圖

圖

(2)沉淀-冷卻-生化法

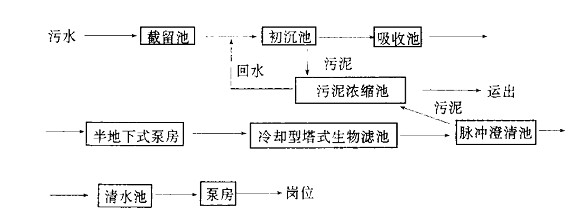

我國對于造氣含氰廢水生物法處理,主要采用塔式生物濾池。這種方法占地面積小,冷卻和脫氰效果好,但只能有效地去除游離氰和簡單的氰化物,對絡(luò)合氰化物的去除率低,并存在二次污染。沉淀-冷卻-生化法處理造氣污水,其工藝流程為:造氣污水經(jīng)截留池將懸浮物中的大量粗顆粒去除,然后流入平流式初沉池,進(jìn)行初次沉淀處理,沉淀后的水經(jīng)集水槽流入吸水池。由污水泵抽送到冷卻型塔式生物濾池的支管,同時通過噴頭均勻地分布在蜂窩填料上。污水與蜂窩填料中的生物膜進(jìn)行充分的接觸,由于微生物的作用,使有機(jī)物和有害物質(zhì)得到降解。同時由于軸流風(fēng)機(jī)的作用,使其水溫下降,經(jīng)過生物處理的污水流入集水池,由鐘罩式脈沖發(fā)生器流入脈沖澄清池,同時加入混凝劑。此時蜂窩填料內(nèi)老化的生物膜脫落后,隨污水流入脈沖澄清池,由脈沖澄清池底部的懸浮污泥截留脫落的生物膜和懸浮物,使水得到澄清,清水流入清水池后由清水泵送崗位閉路循環(huán)使用。初沉池和脈沖澄清池排出的污泥送入污泥濃縮池進(jìn)行濃縮處理。其工藝流程見圖

圖

(3)空氣催化氧化法

其原理是在催化劑和藥劑的作用下,利用空氣中的氧,把造氣廢水的氰化物氧化成CO2和N2。流程為:造氣污水進(jìn)入截留池去除大的懸浮顆粒后,流入氧化池,在氧化池中加入催化劑與藥劑,利用空氣中的氧把氰化物氧化為CO2和N2,最后污水經(jīng)沉淀后回用或外排。其工藝流程見圖

圖

(4)回收法

主要是將造氣污水沉淀去除懸浮物后,往污水中加入少量的輔助劑,然后在一定的溫度壓力下(脫除設(shè)備),將氰自污水中提出,然后用相應(yīng)的化學(xué)物質(zhì)固定,生產(chǎn)成副產(chǎn)品回收,水經(jīng)過冷卻后回用。

2.廢水中石油類的處理

氮肥廢水中石油類污染物,主要來自用油工藝排油、動機(jī)械部分漏油、清洗機(jī)械的廢油、固體燃料熱加工過程產(chǎn)生的煤焦油。這些混溶在廢水中的油類污染物質(zhì),一般有浮油、分散油、乳化油和溶解油。其中浮油占廢水中總含油量的75%左右,其次是分散油和乳化油,而浮油和分散油的分離是氮肥含油廢水處理的關(guān)鍵。對其處理可利用油水相對密度差,由隔油井或建除油池進(jìn)行處理。

對于動機(jī)械部分漏油和清洗機(jī)械進(jìn)入水中的廢油,可用隔油井除油。對于用油工藝排油和固體燃料熱加工過程中產(chǎn)生的煤焦油,用除油池進(jìn)行處理。除油池可建成平流式或斜板式,并可在池的出水一側(cè)的水面上安裝撇油機(jī)進(jìn)行機(jī)械撇油。

3.稀氨水的回收處理

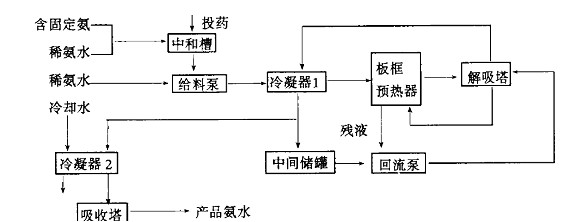

氮肥企業(yè)稀氨水如沒有很好的回收利用,必將對水體造成污染,既浪費(fèi)資源,又污染環(huán)境。采用稀氨水處理回用技術(shù),將有回收價值的稀氨水(固定氨的需加藥, 使之成游離氨)從頂部進(jìn)入解吸塔,噴淋而下,經(jīng)填料與上升的蒸汽逆流相遇,此時稀氨水中的游離氨進(jìn)入蒸汽,飽含氣氨的蒸汽從解吸塔頂部逸出后,進(jìn)入吸收塔,經(jīng)吸收后制成產(chǎn)品氨水或氣氨回綜合回收塔。其工藝流程見圖

圖

4.NH4+-N廢水處理方法

對于NH4+-N廢水,國內(nèi)目前主要采用生化法(A/O工藝)、汽提(吹脫)+生化法、離子交換法、化學(xué)沉淀+生化法、折點(diǎn)加氯法、液膜分離法等進(jìn)行處理。氮肥企業(yè)選擇處理方法時,主要考慮處理工藝線路、運(yùn)行費(fèi)用、工程投資、運(yùn)行的可靠性、操作管理方便、易維修等因素。

(1)生化法(A/O工藝)

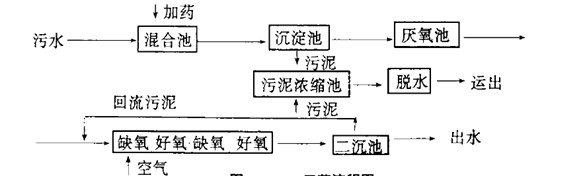

生物硝化-反硝化處理NH4+-N廢水,是現(xiàn)階段較為經(jīng)濟(jì)有效的方法。其工藝技術(shù)較為成熟,目前主要應(yīng)用于城市污水處理。對于氮肥企業(yè)生化法應(yīng)考慮碳源問題。其工藝流程見圖

圖

(2)汽提(吹脫) +生化法

該處理工藝采用物理化學(xué)法去除高濃度NH4+-N,然后用生化法處理。對于高濃度NH4+-N廢水采用汽提是一種比較經(jīng)濟(jì)的有效方法,可回收氨。

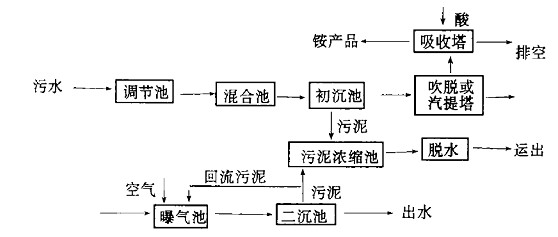

汽提(吹脫)法是將廢水的pH值調(diào)至11-13,然后通過氣液接觸將廢水中的游離氨吹脫至大氣中。吹脫有二次污染問題,對排出的污染物的最大地面濃度及最大濃度點(diǎn)距排氣筒的距離應(yīng)按相應(yīng)國家標(biāo)準(zhǔn)中指定的公式進(jìn)行計算。當(dāng)計算的結(jié)果確定氨的排放濃度超標(biāo)時,需對吹脫尾氣進(jìn)行處理,通常是采用酸噴淋吸收,經(jīng)吹脫后的污水進(jìn)入生化池。目前國內(nèi)應(yīng)用美國某公司生產(chǎn)的專用于治理NH4+-N廢水的菌種,它在好氧條件下,快速、有效地將NH4+-N硝化,從而使廢水中的NH4+-N濃度達(dá)到排放要求。其工藝流程見圖

圖

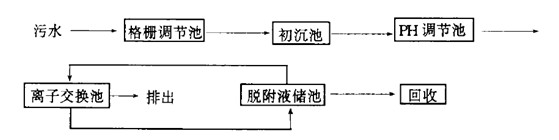

(3)離子交換法

該法適用于低濃度的NH4+-N廢水,脫除效率可達(dá)90%-96%。采用特殊離子交換劑過濾層吸附,吸附后污水排出,離子交換劑飽和后,用鈉鹽解脫,其工藝流程見圖

圖

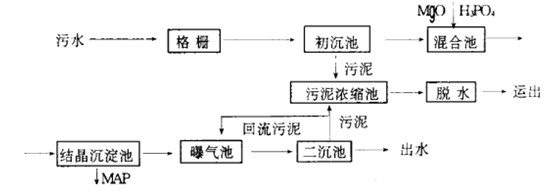

(4)化學(xué)沉淀+生物法

該法可以處理各種濃度的NH4+-N廢水,尤其適用于處理高濃度氨氮廢水。在廢水中投加MgO和H3PO4,使之和氨氮生成難溶復(fù)鹽MgNH4PO4·6H2O(MAP)結(jié)晶沉淀,使MAP從廢水中分離,其產(chǎn)物可用于復(fù)合肥料(最好用廢H3PO4,減少處理成本)。廢水經(jīng)化學(xué)沉淀法大幅度去除氨氮后,再經(jīng)生物法處理,其工藝流程見圖

圖

(5)折點(diǎn)加氯法

該法可通過正確控制加氯量和對流量的均化作用,使廢水中NH4+-N得到去除,并具有消毒作用,該法由于加氯量大,一般將其作為深度處理采用。

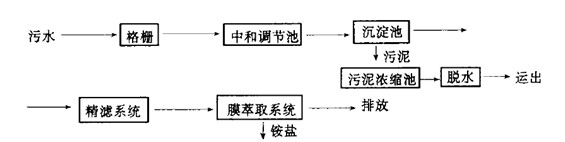

(6)液膜處理法

該法采用高效選擇性透過膜,廢水中的NH4+-N選擇性透過膜,與膜外側(cè)的強(qiáng)酸反應(yīng),生成銨鹽(可作化肥)。

膜式氨氮脫除設(shè)備由中空纖維萃取柱和萃取劑循環(huán)裝置組成,萃取柱中中空纖維膜內(nèi)走待處理液,膜外走萃取液,待處理液體經(jīng)過循環(huán),其中的氨氮進(jìn)入萃取液中。液膜處理NH4+-N廢水的工藝流程見圖

圖

(二)廢水處理實(shí)例

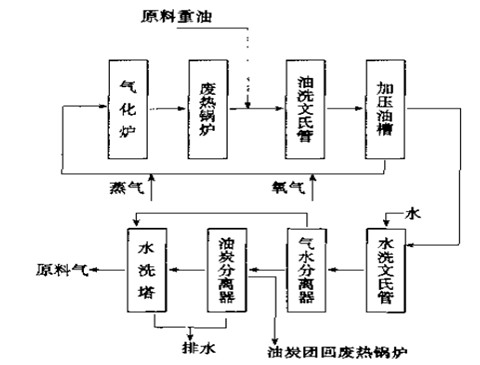

1.重油直接洗滌炭黑循環(huán)氣化法處理炭黑廢水

某化肥廠采用重油直接洗滌炭黑循環(huán)氣化法技術(shù)處理炭黑廢水。

在氣化爐高溫下,重油、氧、蒸汽氧化燃燒并裂化生成合成氨原料氣(水煤氣)。其中碳轉(zhuǎn)化率95%~97%,未轉(zhuǎn)化的即生成炭黑。炭黑的親油性優(yōu)于親水性。利用原料重油直接洗滌高溫裂化氣,把大部分炭黑洗除,其余少量炭黑再利用親水性進(jìn)行水洗,使夾帶在水中的油霧滴和炭黑形成的油炭團(tuán)經(jīng)水洗去除。原料油捕集炭黑后經(jīng)加壓回氣化爐制氣,油炭團(tuán)作燃料返回鍋爐。處理工藝流程如圖

圖

主要技術(shù)指標(biāo):

處理量 360t/d炭黑廢水;

處理后原料氣中炭黑含量與用水洗滌相同,炭黑含量均<10×10-6;

處理后原料氣中烴含量 <5×10-6;

碳總利用率 >99%;

電耗 0.8kW•h/m3。

環(huán)境效益:使用重油直接洗滌炭黑,既保證原料氣凈化又消除了炭黑廢水排放。一次重油氣化的碳轉(zhuǎn)化率是95%,循環(huán)氣化則達(dá)到98%,若包括作燃料的油炭團(tuán),則碳總利用率達(dá)99%以上。

該技術(shù)適用于以重油為原料的合成氨廠。

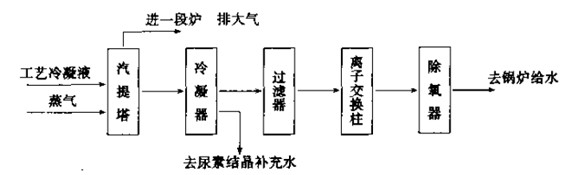

2.中壓汽提-離子交換法處理合成氨工藝?yán)淠?o:p>

某化工廠在合成氨生產(chǎn)中,低變和甲烷化冷凝液含有氨800~1000mg/L,甲醇1000~2000mg/L,CO2和其他有機(jī)物1500~2000mg/L。把這種工藝?yán)淠簻p壓后引入汽提塔塔頂,向下噴淋,與塔底引入的過熱蒸汽在塔內(nèi)進(jìn)行汽提,冷凝液中的易揮發(fā)介質(zhì)從塔頂隨蒸汽一道排入大氣,汽提后的冷凝液經(jīng)降溫、除雜質(zhì),再進(jìn)入裝有陰陽離子交換樹脂的混床進(jìn)行交換,除去陰陽離子,凈化后的水作鍋爐給水。由于常壓汽提法存在大氣污染,改用中壓汽提,汽提塔頂出口的氣體全部進(jìn)一段爐,這樣就避免了大氣的污染,又可節(jié)約大量的熱能。處理流程如圖

圖

主要技術(shù)指標(biāo):

處理量 1200m3/d冷凝液;

處理后水質(zhì) 達(dá)到高中壓鍋爐水質(zhì)要求;

電耗 0.76kW•h/t。

環(huán)境效益:消除了汽提塔頂排放氣體(含氨、CO2、甲醇、甲胺等)的污染。塔頂氣體全部進(jìn)入一段爐,使噸氨的能耗降低0.54×106kJ,每年可回收精制水32萬t。

該技術(shù)適用于大型合成氨廠。

當(dāng)當(dāng)網(wǎng)購買網(wǎng)址:http://product.dangdang.com/23204236.html

標(biāo)簽:化學(xué)工業(yè) 廢水處理

相關(guān)技術(shù)

2、如涉及作品內(nèi)容、版權(quán)和其它問題,請在30日內(nèi)與本網(wǎng)聯(lián)系,我們將在第一時間作出適當(dāng)處理!有關(guān)作品版權(quán)事宜請聯(lián)系:+86-571-88970062

- 2025年一季度通用機(jī)械行業(yè)企業(yè)動態(tài)匯總

- 浙江省抽查100批次閥門產(chǎn)品,7批次不合格

- 江蘇省緊固件行業(yè)協(xié)會召開常務(wù)理事擴(kuò)大會議

- 德國波勒過濾器公司采購總監(jiān)Sabine Stejskal一行蒞臨艾坦姆合金調(diào)研考察

- 聊城軸承小鎮(zhèn)的“智造”先鋒:華工軸承的成長啟示

- 西北軸承鐵路車間開展現(xiàn)場優(yōu)化專項(xiàng)行動

- 我國最大超深油田油氣產(chǎn)量當(dāng)量累計超2000萬噸

- 百萬噸級!我國首個海上CCUS項(xiàng)目開鉆

- 陜鼓簽約百萬噸CCUS示范項(xiàng)目

- 瓦軸集團(tuán)智慧攻堅 巧解生產(chǎn)難題

- 國際事業(yè)公司駐緬機(jī)構(gòu)全力保障緬甸災(zāi)區(qū)用油

- 中油測井自主研發(fā)新技術(shù)煤中“淘”氣