磷肥工業廢水清潔生產過程

本文節選自 《廢水污染控制技術手冊第三章》

清潔生產

1.鈣鎂磷肥水淬水閉路循環技術

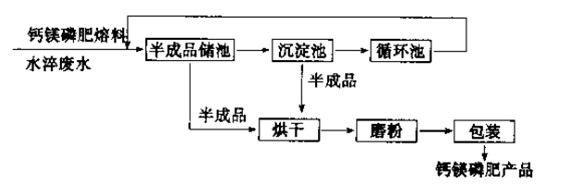

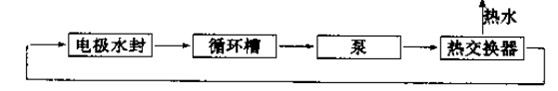

某磷肥廠(80萬t/a鈣鎂磷肥)采用閉路循環技術處理水淬水。其工藝流程如圖

圖

主要技術指標:

處理量 280萬t/a廢水。

環境效益:每年少排放280萬t廢水,減少取水360萬t,回收半成品5000t/a。

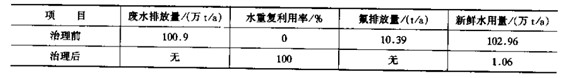

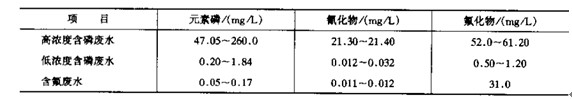

江蘇某磷肥廠(5萬t/a)也采用此技術,該廠水淬水經閉路循環處理后,達到無廢水排放,水重復利用率100%,廢水處理前后比較見表

表

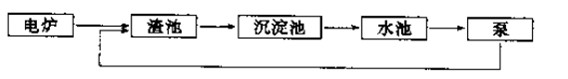

2.磷酸廢水閉路循環技術

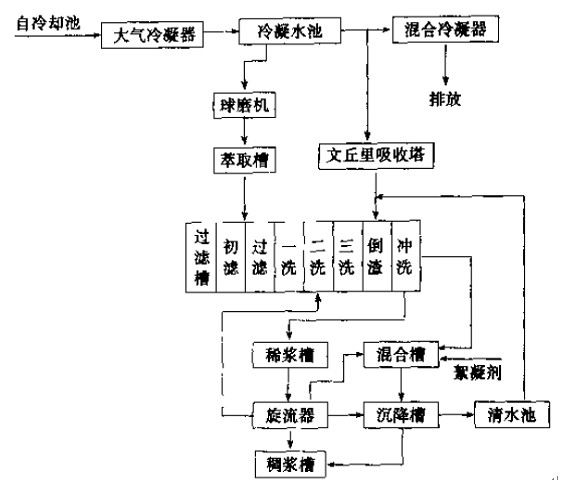

某設計院開發應用了此技術,其生產工藝流程為:磷酸生產的廢水主要來自尾氣吸收塔和大氣冷凝器,經沖洗濾布及地坪后,含較多懸浮物、F-及P2O5,酸性較高。國內大都采用一級石灰中和法將廢水中的F-降至50mg/L左右,再與全廠其他廢水混合排放(否則無法達標)。新開發的廢水封閉循環法則把這部分廢水經旋流分離器分離去除大部分懸浮物,溢流液含固量由2%~10%降至0.3%~2%左右,加入絮凝劑(聚丙烯酰胺),再經重力分離,使清液含固量降至<210mg/L,然后與氟吸收塔廢水混合后送去沖洗過濾機濾布和地坪,分離出含固量為30%左右的稠漿,經增稠并加熱后,再送入盤式過濾機過濾。正常運行時,整個磷酸裝置無廢水排放。此技術推廣后,我國磷酸生產的排污將達到世界先進水平。處理工藝流程如圖

環境效益:消除了磷酸工業最大的水污染源。該技術取消了循環水,新鮮水的用量也大大減少,一般新鮮水用量40m3/h(一般老法新鮮水用量32~121m3/h,循環水160~450m3/h),節約了能源和水資源,基本消除了含P2O5和F-廢水的排放。

圖

該技術已推廣應用于多套磷銨生產裝置,取得顯著效果。該技術適用于中小型磷肥廠磷酸裝置含氟廢水治理。

3.磷酸生產廢水、廢氣綜合控制清潔生產工藝

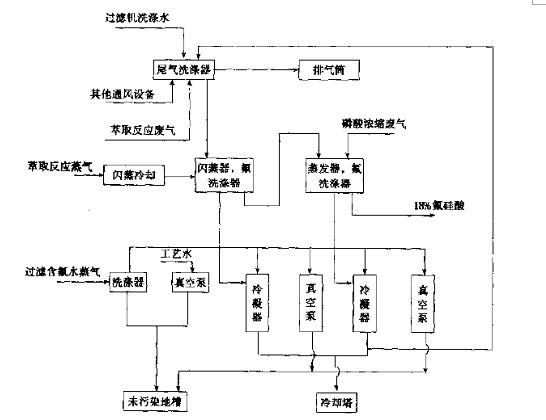

為減少磷酸生產中污染物的排放,應盡量在生產過程中削減污染物的產生量。一直以來磷肥生產行業大力推廣磷酸生產廢水、廢氣綜合控制清潔工藝。工藝的主要特點是由反應及蒸發系統排放的含氟氣體經多級串連洗滌,使尾氣中氟的去除率>99%,與此同時,洗滌水中的氟硅酸逐級提濃,最終濃度達18%,用作生產冰晶石原料。

處理工藝流程如圖

圖

主要技術指標:

處理量 60000t/a(P2O5的相應廢水、廢氣);

生產工藝排放廢氣含塵 <100mg/m3;

生產工藝排放廢氣含氟 <10g/t(P2O5)。

環境效益:在正常生產情況下無廢水排放,回收18%的氟硅酸水溶液用于生產冰晶石或其他氟產品。

該技術適用于大型磷酸生產裝置。

廢水處理和利用

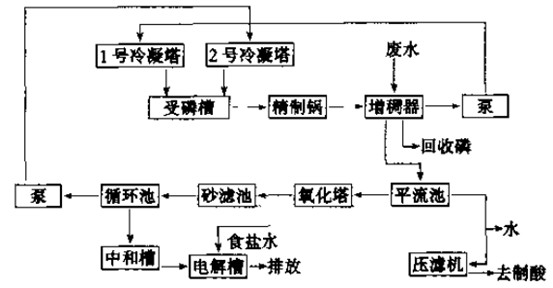

黃磷為生產磷酸的重要原料,某磷肥廠有設計規模3000t/a的黃磷生產裝置。電爐法制元素磷的生產過程中,廢水主要來自:①冷凝塔噴淋水和精制鍋漂洗水匯合成高濃度的含磷廢水;②電極水封密封的低濃度含磷廢水;③水淬爐渣的含氟廢水。廢水排放量為2600t/d,廢水組成見表

表

該廠采用分路循環-電解法將絕大部分廢水進行循環使用,平衡后多余廢水進行沉淀、氧化、過濾、中和、電解。石灰中和主要去除氟,通過電解產生次氯酸鈉將廢水中的元素磷、氰化物氧化后除去。根據廢水來源和組成不同,建成以下三個廢水循環系統[1]。

(1)電極水封水循環系統(低濃度含磷廢水):

(2)沖渣水循環系統(含氟廢水):

(3)冷凝塔噴淋水循環系統(高濃度含磷廢水),見圖

圖

廢水進入增稠器,經初沉后用泵送回冷凝塔噴淋,多余廢水進入平流池,經氧化塔鼓入空氣氧化,進入無閥砂濾池經泵返回冷凝塔噴淋,平衡后多余廢水經中和、電解排放。平流池中貧磷泥經板框壓濾機脫水后送往制酸部分摻燒。工藝控制條件:

平流池停留時間 20h;

氧化塔氣液比(體積比) 100;

電解反應pH值 8~10;

電解用電流 50A;

板框壓濾機壓力 (5~6)×105Pa。

主要技術指標:

處理水量 720(電解120)m3/d;

電耗 2kW•h/m3。

環境效益:廢水經處理后,其中電極水封水、沖渣水實現閉路循環。高濃度含磷廢水的噴淋水和精制漂洗水尚有少量排放,排放量由原來的2600t/d下降到120t/d,廢水中磷懸浮物濃度已達到排放標準。

平流池中形成的貧磷泥得到處理回收,解決了黃磷廢水處理中的一大難題。

當當網購買網址:http://product.dangdang.com/23204236.html

相關技術

2、如涉及作品內容、版權和其它問題,請在30日內與本網聯系,我們將在第一時間作出適當處理!有關作品版權事宜請聯系:+86-571-88970062